D'un point de vue purement économique, une conception à élément mince est préférée pour les joints en PTFE car elle utilise la quantité minimale de matière première requise pour le composant. Cette réduction de matériau, combinée à une géométrie de conception plus simple, diminue directement le coût de fabrication initial du joint.

Bien qu'une conception mince réduise le prix d'achat initial, l'avantage réel en termes de coût des joints en PTFE est réalisé sur le long terme. Leurs propriétés matérielles inhérentes réduisent considérablement l'entretien, l'usure de l'équipement et les temps d'arrêt opérationnels coûteux, offrant un coût total de possession plus faible.

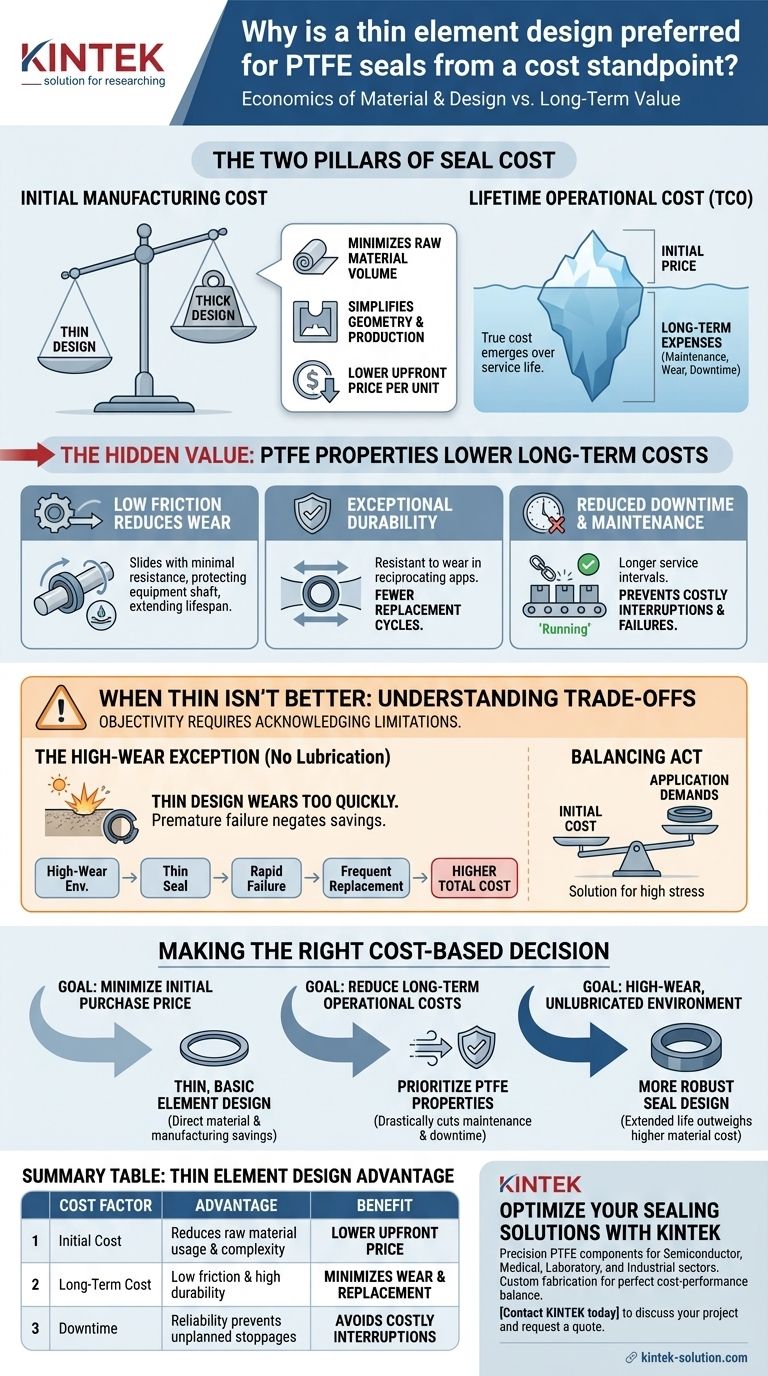

Les deux piliers du coût d'un joint : initial contre durée de vie

Lors de l'évaluation du coût de tout composant, il est crucial de regarder au-delà de l'étiquette de prix initiale. Le coût total comprend à la fois la dépense de fabrication initiale et les dépenses opérationnelles à long terme associées à son utilisation.

Minimiser le coût de fabrication initial

Les facteurs les plus directs dans le prix initial d'un joint sont le volume de matériau et la complexité de fabrication.

Une conception à élément mince est le moyen le plus simple de réduire la consommation de matériaux. Moins de PTFE brut utilisé par joint se traduit directement par un coût unitaire inférieur.

De même, maintenir la conception de l'élément aussi basique que possible simplifie le processus de fabrication, réduisant davantage le coût initial.

La valeur cachée : réduire le coût total de possession

Le prix initial ne représente souvent qu'une petite fraction de l'impact économique total d'un joint. La véritable valeur d'un joint en PTFE bien conçu apparaît pendant sa durée de vie. Les matériaux haute performance comme le PTFE sont choisis car ils préviennent des coûts beaucoup plus importants par la suite, tels que la défaillance de l'équipement, les arrêts de production et l'entretien fréquent.

Comment les propriétés du PTFE réduisent les coûts à long terme

Les caractéristiques uniques du PTFE en font un choix rentable pour les applications exigeantes, permettant souvent d'économiser beaucoup plus d'argent que ce qui est dépensé pour le composant lui-même.

La faible friction réduit l'usure

Le PTFE possède un coefficient de friction extrêmement faible. Cela signifie qu'il glisse contre d'autres surfaces — comme un arbre rotatif — avec une résistance minimale.

Cette propriété réduit considérablement l'usure du joint et de l'équipement qu'il protège, prolongeant la durée de vie des composants plus coûteux et prévenant une défaillance prématurée.

Durabilité exceptionnelle et résistance à l'usure

Les joints en PTFE sont très durables et résistants à l'usure, en particulier dans les applications alternatives (va-et-vient).

Cette durabilité signifie que moins de cycles de remplacement sont nécessaires au cours de la vie de l'équipement. Cela réduit le coût des nouveaux joints, la main-d'œuvre requise pour le remplacement et les frais administratifs associés.

Réduction des temps d'arrêt et de l'entretien

La combinaison d'une faible friction et d'une grande durabilité conduit à des intervalles de service significativement plus longs.

Pour toute opération industrielle, les temps d'arrêt imprévus sont un moteur de coût énorme. Un joint fiable qui prévient les fuites et les pannes d'équipement minimise ces interruptions coûteuses, ce qui en fait un composant extrêmement précieux.

Comprendre les compromis : quand mince n'est pas mieux

Bien qu'une conception mince soit souvent le point de départ de l'efficacité des coûts, ce n'est pas une solution universelle. L'objectivité exige de reconnaître ses limites.

L'exception de l'usure élevée

Dans certaines applications, en particulier celles sans lubrification où des taux d'usure élevés sont attendus, un joint mince est le mauvais choix.

Le matériau minimal dans une conception mince s'userait trop rapidement, entraînant une défaillance prématurée. Cela annulerait toutes les économies de coûts initiales et entraînerait des remplacements plus fréquents et coûteux.

Équilibrer le coût initial avec les exigences de l'application

La conception optimale n'est pas nécessairement la moins chère à produire, mais celle qui est la plus rentable pour son environnement d'exploitation spécifique.

Pour une application à forte contrainte, un joint plus épais et plus robuste — malgré son coût matériel plus élevé — est le choix le plus économique car sa durée de vie prolongée offrira un meilleur retour sur investissement.

Prendre la bonne décision basée sur les coûts

Pour sélectionner le joint le plus économique, vous devez aligner la conception sur votre objectif financier principal.

- Si votre objectif principal est de minimiser le prix d'achat initial : Une conception d'élément mince et basique est le moyen le plus direct de réduire les coûts de matériaux et de fabrication.

- Si votre objectif principal est de réduire les coûts opérationnels à long terme : Les propriétés inhérentes du PTFE, telles que la faible friction et la durabilité, sont plus critiques que l'épaisseur de l'élément, car elles réduisent considérablement les dépenses d'entretien et de temps d'arrêt.

- Si vous concevez pour un environnement non lubrifié à forte usure : Privilégiez une conception de joint plus robuste qu'une conception mince, car la durée de vie prolongée l'emportera facilement sur le coût initial des matériaux plus élevé.

En fin de compte, le joint en PTFE le plus rentable est celui qui équilibre l'utilisation minimale de matériaux avec les exigences de performance spécifiques de votre application.

Tableau récapitulatif :

| Facteur de coût | Avantage de la conception à élément mince |

|---|---|

| Coût initial | Réduit l'utilisation de matières premières et la complexité de fabrication. |

| Coût à long terme | La faible friction minimise l'usure de l'équipement ; la haute durabilité réduit la fréquence de remplacement. |

| Temps d'arrêt | La fiabilité prévient les arrêts de production et l'entretien imprévu coûteux. |

Optimisez vos solutions d'étanchéité avec les composants PTFE de précision de KINTEK.

Notre expertise en fabrication sur mesure garantit que vous obtenez le parfait équilibre entre une conception rentable et des performances à long terme pour votre application spécifique dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel. Des prototypes aux commandes à grand volume, nous offrons la fiabilité qui minimise votre coût total de possession.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et demander un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Quelles sont les propriétés clés du PTFE ? Découvrez le matériau pour environnements extrêmes

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Les pièces usinées en PTFE peuvent-elles être personnalisées ? Composants haute performance sur mesure pour vos besoins

- Quelles sont les propriétés clés du Téflon (PTFE) utilisées dans les pièces sur mesure ? | Atteignez des performances optimales