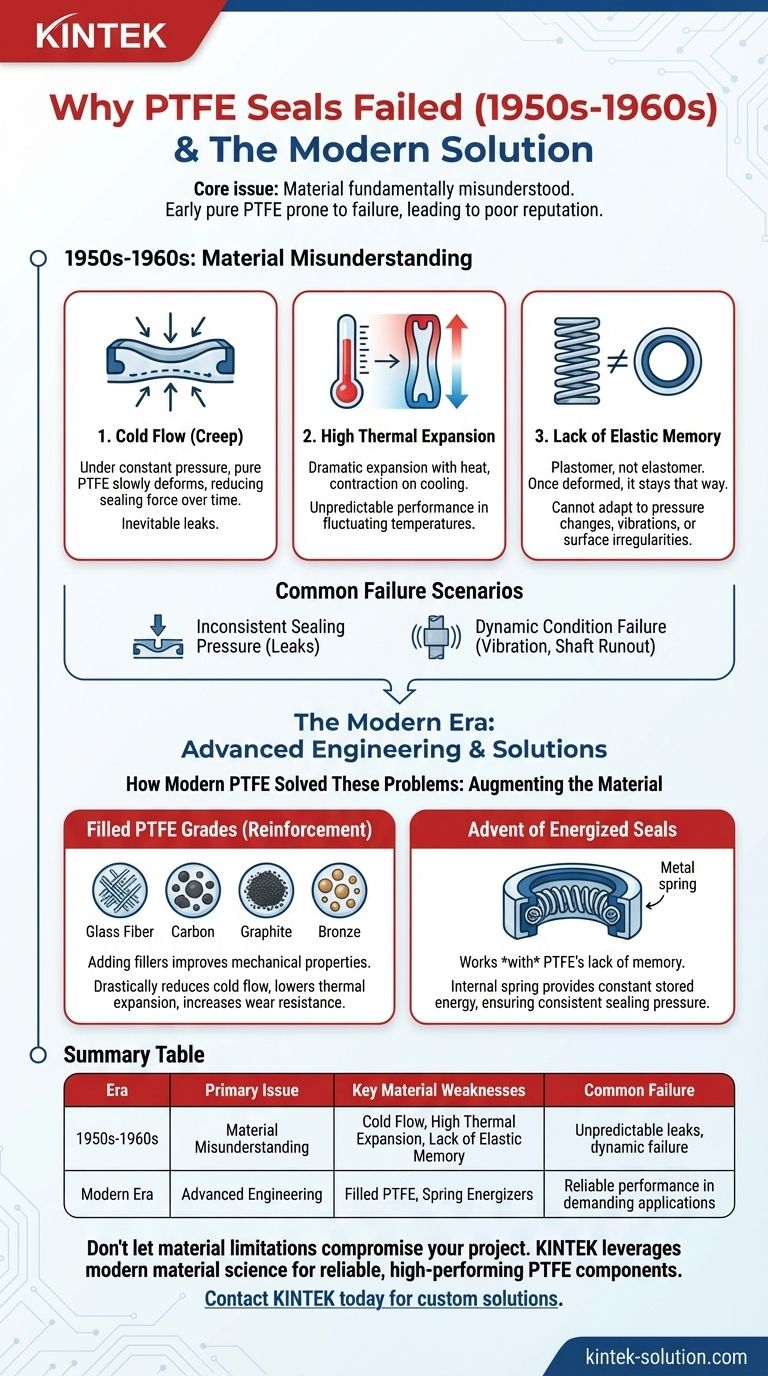

En bref, les joints en PTFE sont tombés en disgrâce dans les années 1950 et 1960 parce que le matériau était fondamentalement mal compris. Les premières formulations de PTFE pur et non chargé étaient sujettes à la défaillance dans de nombreuses applications courantes en raison de propriétés matérielles inhérentes que les ingénieurs n'étaient pas encore équipés pour gérer, ce qui a conduit à une réputation généralisée de manque de fiabilité.

Le problème fondamental n'était pas que le PTFE était un mauvais matériau, mais que ses caractéristiques uniques — spécifiquement le fluage à froid, la dilatation thermique élevée et le manque de mémoire élastique — étaient en décalage total avec les principes de conception et les attentes établis pour les joints en caoutchouc traditionnels.

Les défis techniques fondamentaux du PTFE précoce

Les ingénieurs considéraient initialement le PTFE (polytétrafluoroéthylène) comme un « plastique miracle » en raison de son incroyable inertie chimique et de sa faible friction. Cependant, son application en remplacement direct des joints élastomères (en caoutchouc) a révélé ses faiblesses importantes.

Le problème du fluage à froid (creep)

Le fluage à froid, ou fluage, est la tendance d'un matériau solide à se déformer de façon permanente sous une contrainte persistante. Les premiers joints en PTFE présentaient ce trait de manière significative.

Sous la pression constante requise pour maintenir un joint, le matériau PTFE pur « coulait » ou se déformait lentement hors de sa forme prévue. Ce processus réduisait la force de serrage au fil du temps, entraînant inévitablement des fuites.

Forte dilatation thermique

Le PTFE a un coefficient de dilatation thermique bien supérieur à celui des métaux et même de la plupart des autres plastiques. Cela créait des problèmes majeurs dans les applications avec des températures fluctuantes.

Lorsque le système chauffait, le joint en PTFE se dilatait considérablement, augmentant la contrainte sur le logement et sur lui-même. Lorsque le système refroidissait, le joint se contractait, perdant souvent entièrement sa pression d'étanchéité et créant une voie de fuite. Cela rendait ses performances imprévisibles dans les moteurs et les machines industrielles.

Manque de mémoire élastique

Contrairement au caoutchouc, qui est un élastomère, le PTFE est un plastomère. C'est la distinction la plus critique.

Les élastomères sont « élastiques » et retrouvent leur forme originale après avoir été comprimés. Cette élasticité leur permet de compenser les légères imperfections des surfaces métalliques et de maintenir une force d'étanchéité constante.

Le PTFE pur n'a pratiquement aucune mémoire élastique. Une fois comprimé ou déformé, il reste ainsi. Il ne pouvait pas s'adapter aux changements de pression, aux vibrations ou aux irrégularités de surface, ce qui en faisait une solution d'étanchéité rigide et peu tolérante.

Scénarios de défaillance courants de l'époque

Ces propriétés matérielles n'existaient pas seulement en laboratoire ; elles provoquaient des défaillances prévisibles et frustrantes sur le terrain, cimentant la mauvaise réputation du matériau.

Pression d'étanchéité incohérente

La combinaison du fluage à froid et de la dilatation thermique signifiait que la pression d'étanchéité n'était jamais stable. Un ingénieur pouvait installer un joint selon des spécifications parfaites, pour qu'il tombe en panne quelques jours ou semaines plus tard lorsque le matériau fluait ou après quelques cycles de température.

Incapacité à gérer les conditions dynamiques

Bien que le PTFE moderne soit utilisé dans les joints dynamiques, les premières versions pures étaient inadaptées. Elles ne pouvaient pas tolérer le faux-rond de l'arbre, les vibrations et les fluctuations de pression courantes dans les équipements rotatifs ou alternatifs, car leur manque d'élasticité les empêchait de maintenir le contact avec la surface mobile.

L'essor d'alternatives plus tolérantes

Durant cette même période, les progrès réalisés dans les caoutchoucs synthétiques comme le Viton™ (FKM) ont fourni aux ingénieurs des options élastomères fiables et performantes. Ces matériaux offraient une bonne résistance chimique et une large plage de températures tout en se comportant de manière élastique et prévisible, ce que les concepteurs comprenaient bien.

Comment le PTFE moderne a résolu ces problèmes

La réputation des joints en PTFE a été réhabilitée non pas en modifiant le polymère fondamental, mais en apprenant à l'augmenter. La solution fut le développement des grades de PTFE chargés.

Le rôle des charges de renforcement

Les ingénieurs ont découvert que l'ajout de charges telles que la fibre de verre, le carbone, le graphite ou le bronze au PTFE brut améliorait considérablement ses propriétés mécaniques.

Ces charges agissent comme une matrice de renforcement au sein du plastique. Elles réduisent considérablement le fluage à froid, abaissent le coefficient de dilatation thermique pour le rendre plus compatible avec les métaux et augmentent la résistance à l'usure.

L'avènement des joints auto-serrants (energized seals)

Les concepteurs ont également appris à travailler avec le manque de mémoire du PTFE au lieu de lutter contre lui. Le joint en PTFE moderne incorpore souvent un ressort métallique (un « énergiseur ») à l'intérieur de la gaine du joint.

Ce ressort fournit l'énergie constante et stockée qui manque au matériau PTFE lui-même, garantissant que les lèvres du joint maintiennent une pression constante contre la surface d'étanchéité, quelles que soient la température, la pression ou l'usure mineure.

Application des leçons du PTFE précoce

Comprendre cette histoire aide à choisir le bon matériau aujourd'hui. Les propriétés fondamentales du PTFE n'ont pas changé, mais nos solutions d'ingénierie, oui.

- Si votre objectif principal est la résistance chimique statique : Un PTFE vierge, pur, peut toujours être un excellent choix pour les joints où les températures sont stables et où la force de serrage peut être réajustée périodiquement.

- Si vous devez assurer l'étanchéité dans un système dynamique à haute pression ou haute température : Un grade de PTFE chargé moderne avec un ressort énergiseur est presque certainement l'approche correcte, car il est conçu pour atténuer les modes de défaillance historiques.

- Si votre application nécessite une élasticité élevée pour absorber les vibrations ou les désalignements : Un matériau élastomère comme le FKM ou le silicone pourrait être un choix plus tolérant et plus fiable que n'importe quel grade de PTFE.

En fin de compte, l'histoire des premiers joints en PTFE est une leçon cruciale en ingénierie : le succès ne dépend pas de la découverte d'un matériau « parfait », mais de la compréhension approfondie des limites inhérentes d'un matériau et de la conception d'un système qui les compense.

Tableau récapitulatif :

| Époque | Problème principal | Faiblesses clés du matériau | Défaillance courante |

|---|---|---|---|

| Années 1950-1960 | Mauvaise compréhension du matériau | Fluage à froid (Creep), Forte dilatation thermique, Manque de mémoire élastique | Fuites imprévisibles, incapacité à gérer les conditions dynamiques |

| Ère moderne | Ingénierie avancée | Grades de PTFE chargés (Verre, Carbone, Bronze), Ressorts énergiseurs | Performance fiable dans les applications exigeantes |

Ne laissez pas les limites des matériaux compromettre votre projet. L'histoire du PTFE nous enseigne que le succès réside dans l'application experte. Chez KINTEK, nous sommes spécialisés dans les composants en PTFE de précision (joints, revêtements, verrerie de laboratoire) pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nous tirons parti de la science moderne des matériaux — y compris les composés chargés et les conceptions personnalisées — pour surmonter les défis mêmes qui ont tourmenté les premiers ingénieurs. Que vous ayez besoin de prototypes ou d'une production en grand volume, notre expertise garantit que votre solution en PTFE est fiable et performante. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une solution personnalisée qui fonctionne.

Guide Visuel

Produits associés

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les propriétés clés du PTFE qui le rendent adapté aux applications d'étanchéité ? | Joints haute performance pour conditions extrêmes

- Quelles sont les propriétés clés du PTFE qui le rendent adapté aux joints d'étanchéité ? Débloquez la fiabilité dans des conditions extrêmes

- Comment les joints toriques encapsulés en FEP et PTFE contribuent-ils à la longévité des équipements ? Prévenez les temps d'arrêt coûteux grâce à des joints supérieurs

- Quels sont les types de joints en PTFE couramment utilisés dans les applications industrielles ? Explorez des solutions pour chaque mouvement et environnement

- Quels sont les principaux avantages des joints rotatifs en PTFE par rapport aux joints en caoutchouc traditionnels ? Performances supérieures dans des conditions extrêmes