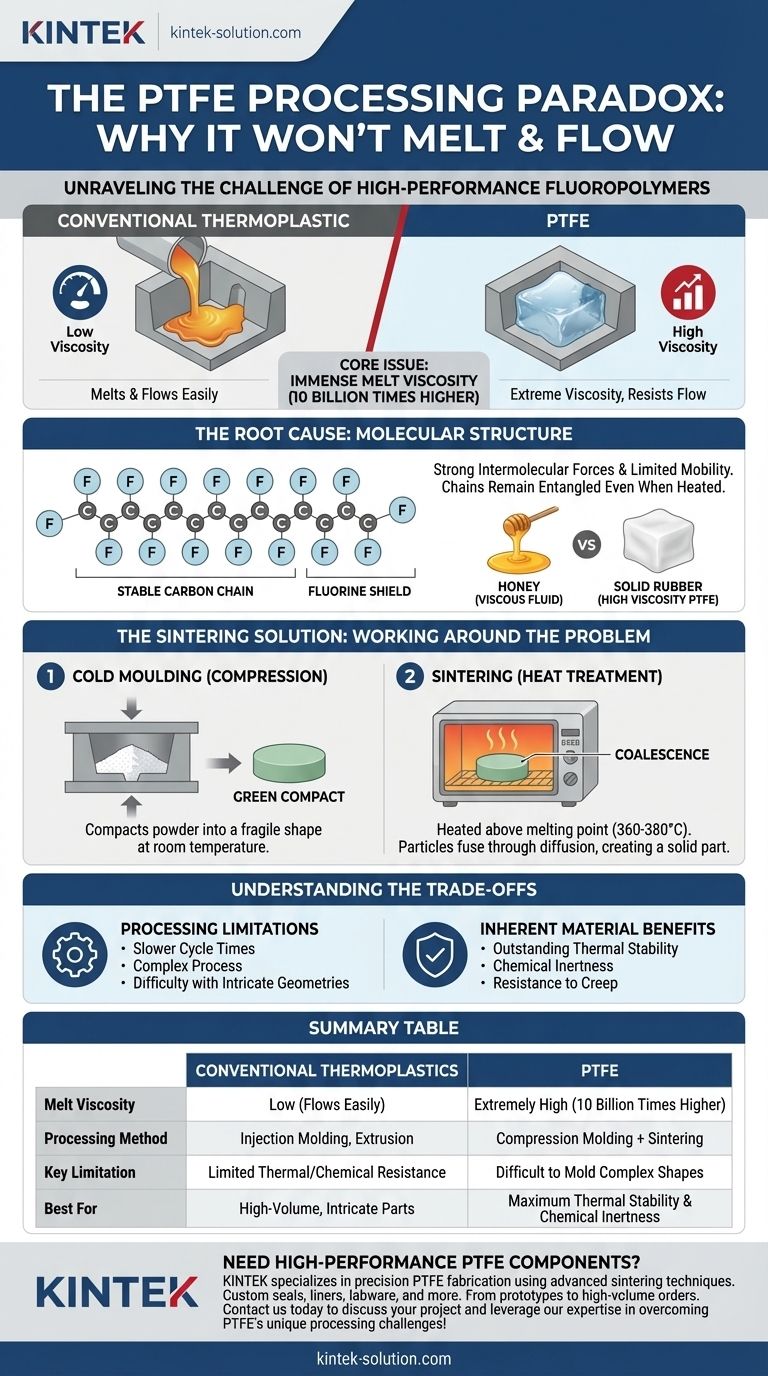

En termes simples, le polytétrafluoroéthylène (PTFE) ne peut pas être traité à l'aide de techniques conventionnelles car sa viscosité est extraordinairement élevée. Même lorsqu'il est chauffé bien au-dessus de son point de fusion, le PTFE ne s'écoule pas comme un plastique liquide typique. Au lieu de fondre en un état fluide adapté au moulage par injection ou à l'extrusion, il se transforme en un solide gélatineux qui résiste à être poussé à travers un moule.

Le problème fondamental est que l'immense viscosité à l'état fondu du PTFE l'empêche de devenir un liquide véritablement fluide. Cela force l'adoption d'un processus de fabrication complètement différent, similaire à la métallurgie des poudres, où le matériau est d'abord comprimé puis chauffé pour fusionner les particules.

La cause profonde : la viscosité à l'état fondu extrême

Pour comprendre le défi de traitement, nous devons d'abord comprendre ce que signifie vraiment la « viscosité élevée » dans le contexte du PTFE. C'est une différence de nature, pas seulement de degré.

Ce que signifie une viscosité élevée pour le PTFE

La viscosité est une mesure de la résistance d'un fluide à l'écoulement. Pour la plupart des thermoplastiques, les chauffer au-delà de leur point de fusion réduit considérablement leur viscosité, leur permettant d'être facilement injectés dans un moule.

Le PTFE se comporte différemment. Sa viscosité à l'état fondu est environ 10 milliards de fois supérieure à celle des plastiques courants comme le polypropylène.

Il ne s'agit pas de comparer le miel à l'eau ; c'est comme comparer un bloc de caoutchouc solide à l'eau. Le matériau se déformera sous une pression immense, mais il ne s'écoulera pas pour remplir les détails complexes d'un moule.

L'origine du problème

Ce comportement unique découle de la structure moléculaire du PTFE. Il se compose d'une longue chaîne de carbone stable entièrement blindée par de plus grands atomes de fluor.

Cette structure crée des forces intermoléculaires incroyablement fortes et limite la mobilité des chaînes polymères. Même lorsqu'une énergie thermique suffisante est appliquée pour briser la structure cristalline (fusion), les chaînes restent emmêlées et incapables de glisser librement les unes sur les autres.

La solution du frittage : contourner le problème

Puisque vous ne pouvez pas faire fondre et mouler le PTFE au sens traditionnel, les ingénieurs ont développé un processus en plusieurs étapes qui contourne sa viscosité élevée. Cette méthode implique de comprimer le matériau à froid, puis de le fusionner par la chaleur.

Étape 1 : Moulage à froid (ou compression)

Le processus commence avec le PTFE sous forme de poudre ou de granulés. Cette poudre est versée dans un moule et soumise à une forte pression à température ambiante.

Cette étape, souvent appelée préformage, compacte la poudre dans la forme désirée. Les particules individuelles sont simplement maintenues ensemble par une force mécanique, ce qui donne une pièce fragile souvent appelée compact « vert ».

Étape 2 : Frittage (Traitement thermique)

La pièce préformée est ensuite soigneusement retirée du moule et chauffée dans un four à une température supérieure au point de fusion du PTFE (environ 360-380°C).

Pendant le frittage, le matériau ne fond pas et ne s'écoule pas. Au lieu de cela, les molécules à la surface de chaque particule individuelle deviennent suffisamment mobiles pour diffuser à travers les limites des particules, s'emmêlant avec les molécules des particules voisines. Ce processus, appelé coalescence, fusionne les particules en un produit final solide, dense et durable.

Comprendre les compromis

Ce processus spécialisé est à la fois une limitation et la clé des propriétés remarquables du PTFE. La caractéristique même qui rend son traitement difficile est aussi ce qui lui confère sa valeur.

Limitations de traitement

Comparé au moulage par injection, le frittage est un processus plus lent et plus complexe. Les temps de cycle sont considérablement plus longs, ce qui augmente les coûts de fabrication.

Il est également plus difficile de créer des pièces avec des coins extrêmement nets, des parois minces ou des géométries très complexes. Enfin, si le processus n'est pas parfaitement contrôlé, il peut entraîner une porosité résiduelle dans la pièce finale.

Avantages intrinsèques du matériau

La viscosité extrême et la structure moléculaire solide sont directement responsables des caractéristiques les plus prisées du PTFE. Sa stabilité thermique, son inertie chimique et sa résistance au fluage (déformation sous charge) exceptionnelles sont toutes des sous-produits des propriétés qui empêchent le traitement à l'état fondu.

En substance, vous échangez la facilité de fabrication contre des performances matérielles supérieures dans des environnements difficiles.

Faire le bon choix pour votre objectif

Comprendre cette différence fondamentale de traitement est essentiel lors du choix d'un matériau pour une application haute performance.

- Si votre objectif principal est la production en série de pièces complexes : Le PTFE standard peut être inapproprié. Étudiez plutôt les fluoropolymères transformables à l'état fondu comme le FEP ou le PFA, qui offrent des propriétés similaires avec la possibilité d'être moulés par injection, au prix d'une performance thermique légèrement inférieure.

- Si votre objectif principal est une stabilité thermique et une résistance chimique maximales : Les propriétés uniques du PTFE fritté sont souvent non négociables. La méthode de fabrication est un compromis nécessaire pour atteindre le plus haut niveau de performance.

En fin de compte, la méthode de traitement du PTFE est une conséquence directe de la structure moléculaire qui en fait l'un des polymères les plus performants disponibles.

Tableau récapitulatif :

| Aspect | Thermoplastiques conventionnels | PTFE |

|---|---|---|

| Viscosité à l'état fondu | Faible (s'écoule facilement) | Extrêmement élevée (10 milliards de fois supérieure) |

| Méthode de traitement | Moulage par injection, extrusion | Moulage par compression + frittage |

| Limitation clé | Résistance thermique/chimique limitée | Difficile à mouler sous des formes complexes |

| Idéal pour | Pièces complexes à grand volume | Stabilité thermique et inertie chimique maximales |

Besoin de composants en PTFE haute performance ? KINTEK est spécialisée dans la fabrication de PTFE de précision utilisant des techniques de frittage avancées. Nous fabriquons des joints, des revêtements et de la verrerie personnalisés pour les applications semi-conductrices, médicales et industrielles, des prototypes aux commandes à grand volume. Contactez-nous dès aujourd'hui pour discuter de votre projet et tirer parti de notre expertise pour surmonter les défis de traitement uniques du PTFE !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Coupelles d'évaporation en PTFE sur mesure pour diverses applications

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples