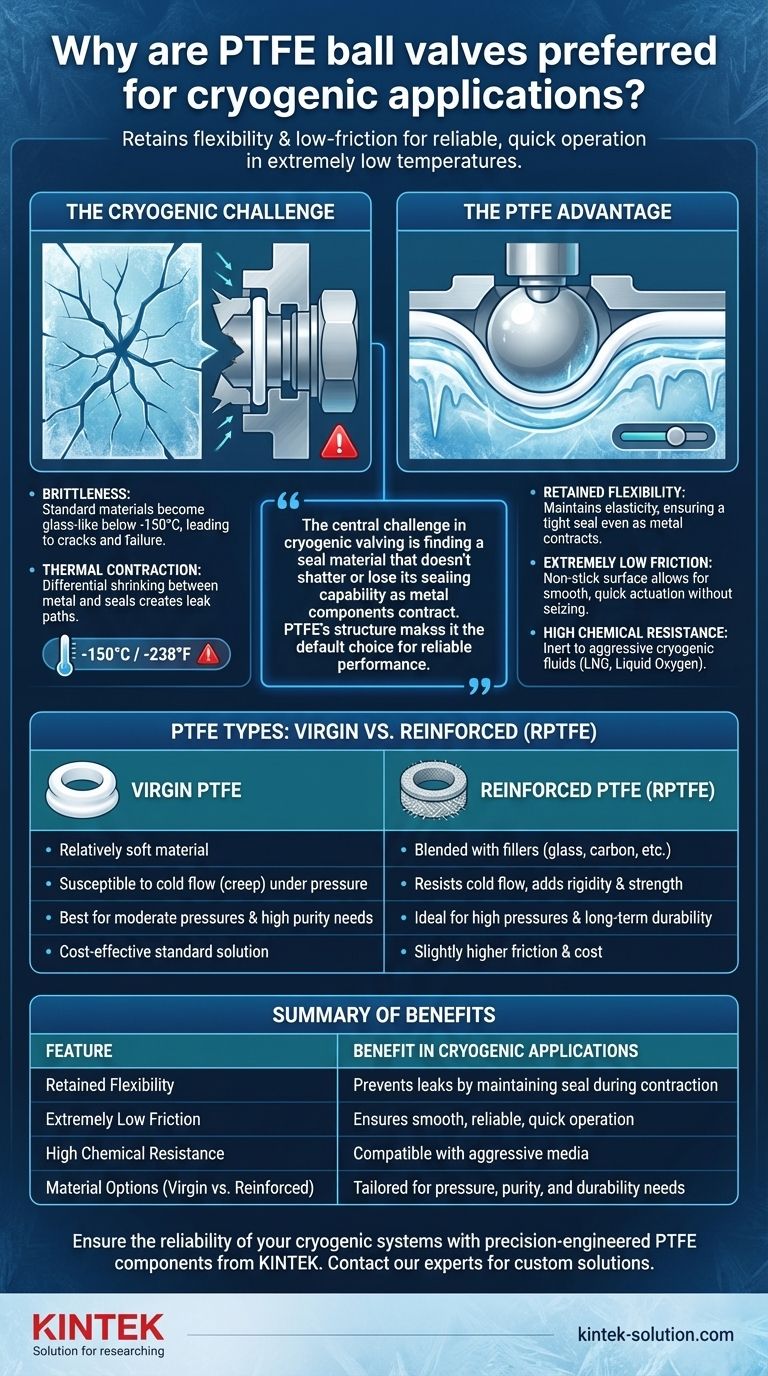

Dans les applications cryogéniques, le PTFE est le matériau de siège préféré pour les vannes à bille car il conserve de manière unique la flexibilité et les propriétés de faible friction nécessaires à des températures extrêmement basses. Cela garantit une étanchéité fiable et un fonctionnement fluide et rapide là où d'autres matériaux d'étanchéité courants deviendraient cassants et échoueraient.

Le défi central dans la robinetterie cryogénique est de trouver un matériau d'étanchéité qui ne se brise pas et ne perde pas sa capacité d'étanchéité lorsque les composants métalliques se contractent dans le froid. La structure moléculaire du PTFE lui permet de maintenir l'intégrité de l'étanchéité et une surface antiadhésive, ce qui en fait le choix par défaut pour des performances fiables.

Pourquoi les matériaux standard échouent dans les conditions cryogéniques

Pour comprendre pourquoi le PTFE excelle, il est crucial de reconnaître d'abord les défis immenses posés par les températures cryogéniques (généralement inférieures à -150 °C / -238 °F).

Le problème de la fragilité

La plupart des élastomères et des plastiques, comme le caoutchouc ou le nylon standard, subissent une transition de phase à basse température. Ils perdent leur flexibilité et deviennent extrêmement cassants, comme du verre.

Toute contrainte opérationnelle ou fluctuation de pression sur un joint fragile provoquerait sa fissuration ou sa rupture, entraînant une fuite catastrophique.

Le défi de la contraction thermique

Tous les matériaux se contractent lorsqu'ils sont refroidis. Le corps métallique et la bille d'une vanne se contracteront à un rythme différent de celui des joints.

Cette contraction différentielle peut créer des espaces, ouvrant des chemins de fuite. Un matériau d'étanchéité efficace doit être capable de compenser ce rétrécissement pour maintenir un contact constant et serré avec les composants de la vanne.

Les avantages uniques du PTFE à basse température

Le PTFE (polytétrafluoroéthylène) possède une combinaison rare de propriétés qui résolvent directement les problèmes fondamentaux de l'étanchéité cryogénique.

Flexibilité conservée pour une étanchéité parfaite

Contrairement à d'autres plastiques, le PTFE ne devient pas cassant aux températures cryogéniques. Il conserve suffisamment de flexibilité et d'élasticité pour s'adapter aux surfaces métalliques de la vanne.

Cela permet au siège en PTFE de maintenir une étanchéité parfaite contre la bille, même lorsque le corps de la vanne se contracte, empêchant les fuites.

Friction extrêmement faible pour un fonctionnement fluide

Le PTFE possède l'un des coefficients de friction les plus bas de tous les matériaux solides, souvent comparé à de la glace mouillée sur de la glace mouillée. Cette caractéristique antiadhésive est essentielle à basse température.

Elle garantit que la vanne peut être ouverte et fermée rapidement (« action rapide ») sans que la bille ne se bloque ou ne colle aux sièges, qui pourraient être recouverts de milieu gelé. Cela garantit une actionnement fiable lorsque cela est nécessaire.

Haute résistance chimique

Bien que le défi principal en cryogénie soit la température, les milieux manipulés (comme le GNL ou l'oxygène liquide) peuvent toujours être réactifs. Le PTFE est presque chimiquement inerte, ce qui le rend compatible avec une vaste gamme de fluides agressifs et purs.

Comprendre les compromis : PTFE vierge vs PTFE renforcé

Bien que le PTFE soit le choix supérieur, ce n'est pas un matériau parfait. Comprendre sa principale limitation est essentiel pour spécifier correctement la vanne.

La limitation du PTFE vierge : le fluage à froid

Le PTFE standard, ou « vierge », est un matériau relativement tendre. Sous une pression soutenue et des fluctuations de température, il peut se déformer lentement avec le temps.

Ce phénomène, connu sous le nom de fluage à froid ou fluage, peut dégrader la qualité du joint avec le temps, en particulier dans les applications à haute pression.

La solution : le PTFE renforcé (RPTFE)

Pour lutter contre le fluage à froid, le PTFE est souvent mélangé à des matériaux de remplissage. Cela crée un composite connu sous le nom de PTFE renforcé (RPTFE).

Les charges courantes comprennent la fibre de verre, le carbone, le graphite ou le bronze. Ces matériaux ajoutent de la rigidité et de la stabilité structurelle au PTFE, améliorant considérablement sa résistance à la déformation et à l'usure.

Impact sur la performance

Le renforcement du PTFE améliore sa résistance et sa durabilité, le rendant adapté aux pressions plus élevées et prolongeant sa durée de vie. Le compromis est une légère augmentation de la friction et du coût, mais pour les applications exigeantes, les avantages en termes de fiabilité sont substantiels.

Faire le bon choix pour votre objectif

Le choix entre le PTFE vierge et le PTFE renforcé dépend entièrement des exigences spécifiques de votre système.

- Si votre objectif principal est un service à haute pression ou une durabilité à long terme : Le PTFE renforcé (RPTFE) est essentiel pour résister à la déformation et assurer une durée de vie plus longue et plus fiable.

- Si votre objectif principal est des pressions modérées dans des applications standard : Le PTFE vierge offre tous les avantages fondamentaux à basse température et constitue souvent une solution suffisante et rentable.

- Si votre objectif principal est d'éviter la contamination du milieu (par exemple, alimentaire ou pharmaceutique) : Le PTFE vierge est généralement spécifié en raison de sa pureté et de l'absence de matériaux de remplissage.

En fin de compte, comprendre les propriétés du PTFE vous permet de spécifier une vanne qui offre sécurité et fiabilité dans les systèmes cryogéniques les plus exigeants.

Tableau récapitulatif :

| Caractéristique | Avantage dans les applications cryogéniques |

|---|---|

| Flexibilité conservée | Maintient une étanchéité parfaite, empêchant les fuites même lorsque les composants métalliques se contractent |

| Friction extrêmement faible | Assure un fonctionnement fluide et rapide sans grippage ni adhérence |

| Haute résistance chimique | Compatible avec les fluides cryogéniques agressifs comme le GNL et l'oxygène liquide |

| Options de matériaux (Vierge vs Renforcé) | Peut être adapté à des besoins spécifiques tels que la pureté, la pression ou la durabilité |

Assurez la fiabilité et la sécurité de vos systèmes cryogéniques avec des composants en PTFE conçus avec précision par KINTEK.

Que vous manipuliez du GNL, de l'oxygène liquide ou d'autres milieux ultra-froids dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel, le bon matériau de siège de vanne est essentiel. KINTEK se spécialise dans la fabrication de joints, de revêtements et de verrerie de laboratoire haute performance en PTFE conçus pour fonctionner sans faille dans des conditions extrêmes.

Nous proposons la fabrication sur mesure, du prototype aux commandes à haut volume, garantissant que vous obtenez une solution adaptée à vos exigences spécifiques de pression, de pureté et de durabilité.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir comment nos composants en PTFE peuvent améliorer les performances et la longévité de votre système.

Guide Visuel

Produits associés

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Quelles sont les applications courantes des billes en PTFE ? Utilisations essentielles dans les systèmes chimiques et à faible friction

- Quels matériaux sont utilisés pour les billes en PTFE ? Un guide sur le PTFE vierge par rapport aux composites chargés

- Dans quelles industries les billes en Téflon (PTFE) sont-elles couramment utilisées ? Applications clés et avantages

- Les billes en PTFE colorées sont-elles disponibles, et quelles sont les options ? Choisissez la bonne couleur pour les besoins de votre application

- Quelles sont les propriétés des billes en Téflon ? Débloquez la résistance chimique et au frottement d'élite