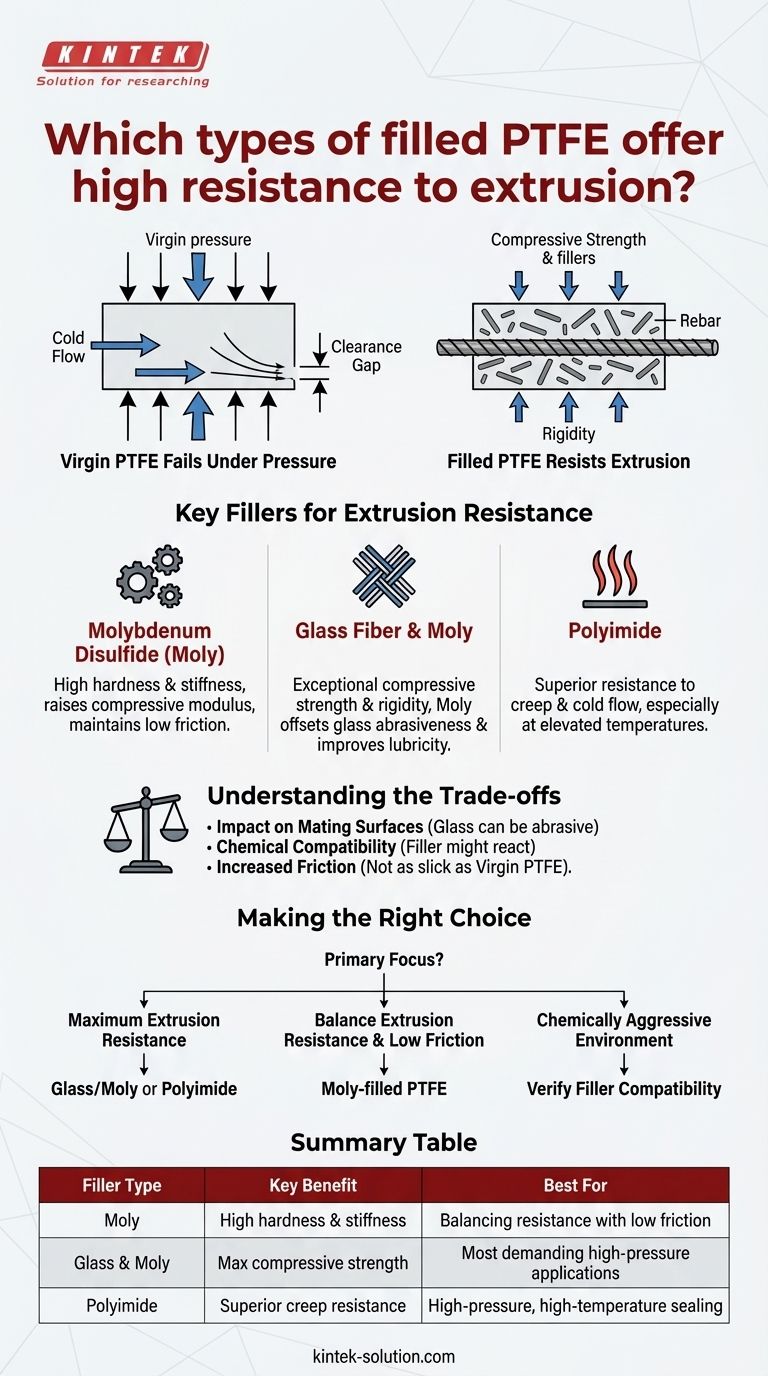

Pour obtenir une haute résistance à l'extrusion, le PTFE standard doit être mélangé avec des charges de renforcement spécifiques. Les matériaux qui offrent une résistance extrêmement élevée à ce type de défaillance sont le PTFE chargé au Disulfure de Molybdène (Moly), le PTFE chargé Verre/Moly et le PTFE chargé Polyimide. Ces charges augmentent considérablement la résistance à la compression et l'intégrité structurelle du polymère de base.

Bien que le PTFE vierge soit prisé pour sa faible friction et son inertie chimique, c'est un matériau mécaniquement tendre sujet à un phénomène appelé « fluage à froid ». L'ajout de charges dures et de renforcement est la stratégie essentielle pour créer un composé de PTFE capable de résister aux environnements à haute pression sans être forcé dans les jeux de dilatation.

Pourquoi le PTFE Vierge Échoue Sous Pression

Le Problème du « Fluage à Froid »

Le PTFE vierge, seul, a une mauvaise mémoire et est susceptible de se déformer de manière permanente sous une charge soutenue. C'est ce qu'on appelle le fluage à froid ou fluage (creep).

Dans une application d'étanchéité à haute pression, cela signifie que le matériau sera lentement et définitivement poussé, ou extrudé, dans le jeu de dilatation entre deux composants accouplés. Ce processus conduit inévitablement à la défaillance du joint.

Le Rôle des Charges en Tant que Renfort

Les charges agissent comme une matrice de renforcement au sein du PTFE plus tendre, de la même manière que les barres d'armature renforcent le béton.

Elles ajoutent une résistance à la compression et une rigidité significatives, qui sont les propriétés physiques clés nécessaires pour résister à la déformation sous pression et prévenir l'extrusion.

Charges Clés pour la Résistance à l'Extrusion

Disulfure de Molybdène (Moly)

Le Moly est un lubrifiant sec qui augmente également considérablement la dureté et la rigidité du composé de PTFE.

En augmentant le module de compression du matériau, il apporte un gain substantiel en résistance à l'extrusion tout en aidant à maintenir un faible coefficient de friction.

Combinaison Fibre de Verre et Moly

La fibre de verre est une charge exceptionnelle pour améliorer la résistance à la compression et la rigidité, la rendant très efficace contre l'extrusion.

Cependant, le verre peut être abrasif. Du Moly est souvent ajouté aux composés chargés de verre pour compenser cette abrasivité, améliorer la lubrification et renforcer davantage les propriétés d'usure, créant ainsi un matériau puissant et équilibré.

Polyimide

Le Polyimide est une charge polymère haute performance qui offre une résistance supérieure au fluage et au fluage à froid, en particulier à des températures élevées.

Cela fait du PTFE chargé de Polyimide l'un des choix les plus performants pour les applications d'étanchéité haute pression et haute température les plus exigeantes où l'extrusion est une préoccupation majeure.

Comprendre les Compromis

Impact sur les Surfaces d'Accouplement

Les charges plus dures, en particulier le verre, peuvent être abrasives pour les surfaces d'accouplement plus tendres comme l'aluminium, le laiton ou certains aciers inoxydables. L'ensemble du système mécanique doit être pris en compte lors de la sélection d'un PTFE chargé.

Compatibilité Chimique

Bien que la base en PTFE soit presque universellement inerte, le matériau de charge ne l'est pas. Les fibres de verre, par exemple, peuvent être attaquées par des alcalis forts ou l'acide fluorhydrique, compromettant l'intégrité du composé.

Augmentation du Coefficient de Friction

L'ajout de toute charge augmentera le coefficient de friction par rapport au PTFE vierge. Bien que des charges comme le Moly aident à atténuer cela, le composé résultant ne sera pas aussi glissant que le matériau de base non chargé.

Faire le Bon Choix pour Votre Objectif

Votre sélection finale dépend de la mise en balance des exigences de pression avec les autres exigences opérationnelles de votre application.

- Si votre objectif principal est une résistance maximale à l'extrusion pour les applications exigeantes : Un PTFE chargé Verre/Moly ou Polyimide est le choix le plus robuste.

- Si votre objectif principal est d'équilibrer une bonne résistance à l'extrusion avec une faible friction : Le PTFE chargé Moly offre une amélioration significative par rapport au PTFE vierge sans l'abrasivité potentielle du verre.

- Si votre objectif principal est le fonctionnement dans un environnement chimiquement agressif : Vous devez d'abord vérifier que le matériau de charge est compatible avec le milieu, car le PTFE lui-même sera presque certainement résistant.

En comprenant comment les charges renforcent la matrice de PTFE, vous pouvez sélectionner en toute confiance un matériau qui assure l'intégrité et la durée de vie de vos composants haute pression.

Tableau Récapitulatif :

| Type de Charge | Avantage Clé | Idéal Pour |

|---|---|---|

| Disulfure de Molybdène (Moly) | Haute dureté et rigidité, bonne lubrification | Équilibrer la résistance à l'extrusion avec une faible friction |

| Fibre de Verre et Moly | Résistance à la compression et rigidité maximales | Les applications haute pression les plus exigeantes |

| Polyimide | Résistance supérieure au fluage à haute température | Étanchéité haute pression et haute température |

Besoin d'une solution PTFE personnalisée pour votre application haute pression ?

Chez KINTEK, nous nous spécialisons dans la fabrication de composants PTFE de précision (joints, revêtements, verrerie) pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise dans les composés de PTFE chargé garantit que vous obtenez le bon équilibre entre résistance à l'extrusion, compatibilité chimique et performance pour vos besoins spécifiques.

Nous offrons la fabrication sur mesure, du prototype aux commandes à haut volume, en privilégiant la précision et la qualité. Laissez notre équipe vous aider à sélectionner ou à développer le matériau parfait pour prévenir la défaillance des joints et prolonger la durée de vie des composants.

Contactez-nous dès aujourd'hui pour une consultation sur vos exigences en matière de PTFE !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

Les gens demandent aussi

- Qu'est-ce que le PTFE et quelles sont ses applications courantes ? Découvrez le polymère haute performance polyvalent

- Comment les vannes de régulation sont-elles personnalisées pour différents procédés ? Adaptez les performances à votre application

- Comment la nanotechnologie peut-elle améliorer les performances des joints en PTFE ? Obtenez une durabilité et une efficacité inégalées

- Quelles industries utilisent couramment les bagues en Téflon ? Résolvez les défis d'ingénierie critiques dans des environnements difficiles

- Pourquoi le PTFE est-il considéré comme rentable pour les joints et les « O-rings » ? Réalisez des économies et une fiabilité à long terme

- Qu'est-ce qui rend les joints à enveloppe en PTFE adaptés aux applications à haute température ? Résistance supérieure à la chaleur et aux produits chimiques

- Quel est le processus de fabrication des joints en PTFE ? De la résine PTFE brute aux composants d'étanchéité de précision

- Quelles sont les meilleures pratiques pour installer une tresse de presse-étoupe en Téflon ? Assurer un joint fiable et durable