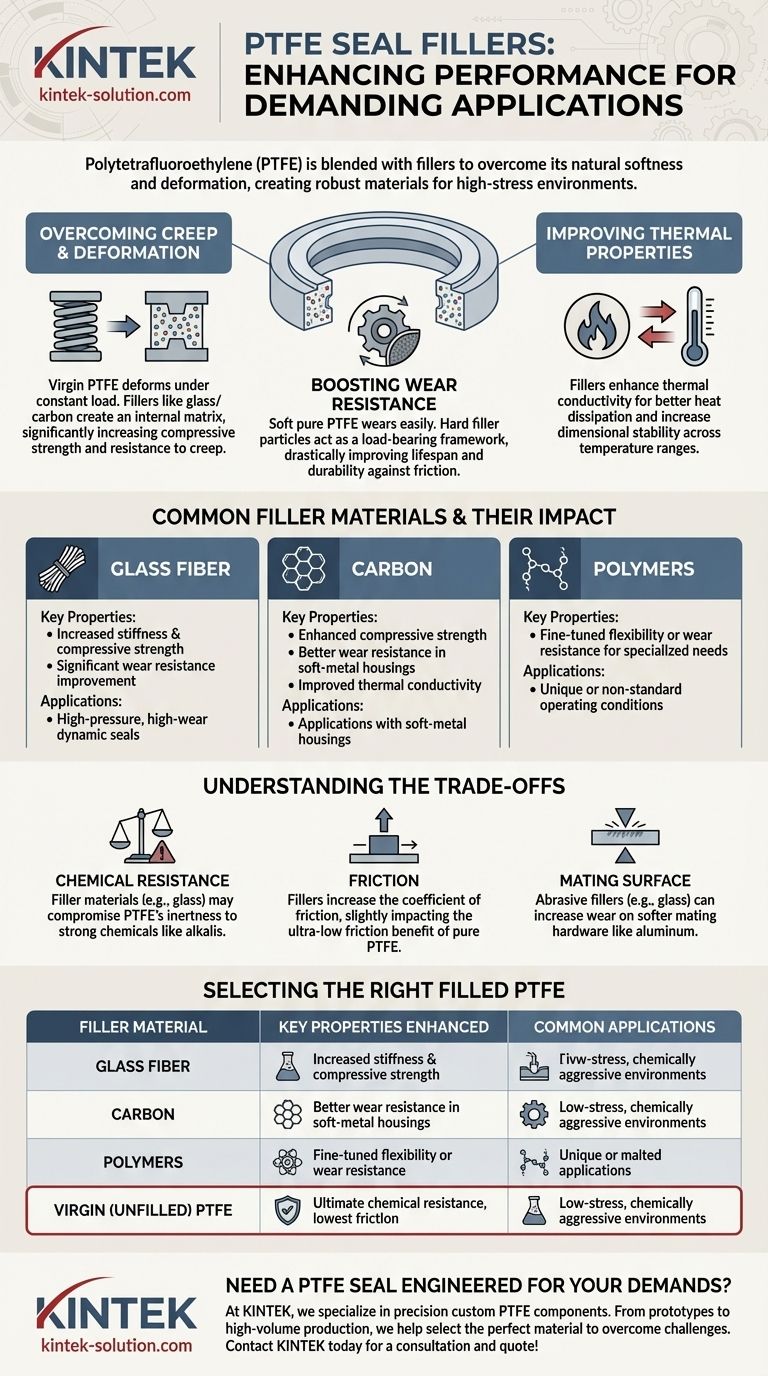

Pour améliorer ses performances dans les applications exigeantes, le polytétrafluoroéthylène (PTFE) peut être mélangé à une variété de matériaux de charge. Les charges les plus courantes incorporées dans les joints en PTFE comprennent la fibre de verre, le carbone et les polymères spécialisés, chacun étant sélectionné pour améliorer des propriétés mécaniques ou thermiques spécifiques.

Le point essentiel à retenir est que si le PTFE pur offre une résistance chimique inégalée et une faible friction, il est intrinsèquement mou et sujet à la déformation. Des charges sont systématiquement ajoutées pour surmonter ces limites, créant un matériau composite conçu pour des applications spécifiques à fortes contraintes.

L'objectif fondamental des charges pour PTFE

Le PTFE pur, ou « vierge », est un matériau remarquable. Sa structure moléculaire unique lui confère un coefficient de frottement extrêmement faible, une large plage de températures de fonctionnement et une inertie chimique quasi universelle. Cependant, ces mêmes propriétés le rendent mécaniquement faible.

Surmonter le fluage et la déformation

Le PTFE vierge a tendance à « fluer », ce qui signifie qu'il se déforme lentement avec le temps lorsqu'il est soumis à une charge constante. L'ajout de charges rigides comme le verre ou le carbone crée une matrice interne qui augmente considérablement la résistance à la compression et la résistance à la déformation sous charge du matériau.

Améliorer la résistance à l'usure

La douceur du PTFE pur le rend sensible à l'abrasion et à l'usure dans les applications d'étanchéité dynamique. Les particules de charge dures distribuées dans la base en PTFE agissent comme un cadre porteur, améliorant considérablement la durée de vie et la durabilité du joint contre la friction.

Améliorer les propriétés thermiques

Les charges peuvent également améliorer les caractéristiques thermiques du PTFE. Elles peuvent améliorer la conductivité thermique, permettant à la chaleur de se dissiper plus efficacement de l'interface d'étanchéité, et augmenter la stabilité dimensionnelle sur une plage de températures.

Matériaux de charge courants et leur impact

Le choix de la charge est une décision d'ingénierie critique, car chaque matériau confère un ensemble distinct de propriétés au composite PTFE final.

Fibre de verre

La fibre de verre est une charge courante et économique. Elle est principalement utilisée pour augmenter la rigidité et la résistance à la compression tout en améliorant considérablement la résistance à l'usure. Cela la rend idéale pour de nombreuses applications dynamiques à haute pression et à forte usure.

Carbone

Le carbone, souvent sous forme de fibre ou de poudre, est une autre charge largement utilisée. Il améliore la résistance à la compression et offre une meilleure résistance à l'usure que le verre dans certaines conditions, en particulier dans les applications avec des logements en métal tendre. Il améliore également la conductivité thermique.

Polymères

D'autres polymères haute performance peuvent être mélangés au PTFE pour obtenir des caractéristiques spécifiques. Cette approche permet d'affiner des propriétés telles que la flexibilité ou la résistance à l'usure pour des applications spécialisées où les charges standard ne conviennent pas.

Comprendre les compromis

La modification du PTFE avec des charges n'est pas sans compromis. L'amélioration d'une propriété se fait souvent au détriment d'une autre, et comprendre ces compromis est crucial pour une sélection correcte du joint.

L'impact sur la résistance chimique

Bien que le PTFE lui-même soit quasi inerte, le matériau de charge ne l'est peut-être pas. L'ajout de fibre de verre, par exemple, peut compromettre la résistance du joint aux alcalis forts ou à l'acide fluorhydrique, ce qui n'affecterait pas le PTFE vierge.

L'effet sur la friction

L'un des principaux avantages du PTFE est son coefficient de frottement extrêmement faible. Presque toutes les charges augmenteront le coefficient de frottement dans une certaine mesure. Le gain en résistance à l'usure doit être mis en balance avec cette légère augmentation de la friction opérationnelle.

Considérations relatives à la surface de contact

Les charges abrasives comme le verre peuvent augmenter l'usure de la surface de la quincaillerie de contact, en particulier des métaux plus tendres comme l'aluminium. Pour ces applications, une charge moins abrasive comme le carbone ou un mélange de polymères spécialisés est souvent un meilleur choix.

Sélectionner le PTFE chargé approprié pour votre application

Le matériau d'étanchéité optimal est toujours fonction des conditions de service spécifiques, y compris la température, la pression, le milieu et le mouvement dynamique.

- Si votre objectif principal est une résistance élevée à l'usure et à la compression : Un PTFE chargé de verre ou de carbone est le choix standard.

- Si votre objectif principal est de réduire la déformation (fluage) sous de lourdes charges statiques : Tout composé de PTFE chargé surpassera considérablement le matériau vierge.

- Si votre objectif principal est une pureté chimique ultime et la friction la plus faible possible : Le PTFE vierge (non chargé) reste l'option supérieure, à condition que les exigences mécaniques soient faibles.

Le choix de la bonne charge transforme un matériau polyvalent en une solution haute performance spécifique à l'application.

Tableau récapitulatif :

| Matériau de charge | Propriétés clés améliorées | Applications courantes |

|---|---|---|

| Fibre de verre | Résistance à l'usure, résistance à la compression, rigidité | Joints dynamiques à haute pression et à forte usure |

| Carbone | Résistance à l'usure, conductivité thermique, résistance à la compression | Applications avec des logements en métal tendre |

| Polymères | Flexibilité affinée, résistance à l'usure spécialisée | Conditions de fonctionnement uniques ou non standard |

| PTFE vierge (non chargé) | Résistance chimique ultime, friction la plus faible | Environnements chimiquement agressifs à faible contrainte |

Besoin d'un joint en PTFE conçu pour vos exigences spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de composants en PTFE personnalisés, y compris des joints, des revêtements et de la verrerie de laboratoire. Que vous ayez besoin de composés standard chargés de verre ou d'un mélange de polymères propriétaire pour relever des défis uniques dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel, notre expertise garantit des performances optimales.

Nous gérons tout, des prototypes initiaux à la production en grand volume, en privilégiant la précision et la durabilité. Laissez notre équipe vous aider à sélectionner le matériau PTFE chargé parfait pour surmonter le fluage, augmenter la résistance à l'usure et prolonger la durée de vie du joint.

Contactez KINTEK dès aujourd'hui pour une consultation et un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Comment les billes en PTFE se comportent-elles face à divers produits chimiques ? Résistance chimique inégalée pour les environnements difficiles

- Comment les joints toriques en PTFE se comportent-ils face aux produits chimiques ? Obtenez une résistance chimique inégalée

- Comment les soufflets d'expansion en PTFE se comparent-ils aux soufflets en caoutchouc en termes de résistance chimique ? Le PTFE offre une résistance chimique quasi universelle

- Qu'est-ce qu'un revêtement en PTFE et où est-il couramment utilisé ? Un guide de ses applications critiques

- Quels facteurs influencent la sélection des composés de PTFE pour les segments de piston ? Faites correspondre les exigences de votre application

- Comment la résistance chimique des bagues en PTFE bénéficie-t-elle à leurs applications ? Assurer la longévité dans les environnements corrosifs

- Comment les joints d'étanchéité en PTFE et en NBR se comparent-ils en termes de flexibilité et d'installation ? Choisissez le bon joint pour votre application

- Quelles sont les capacités de résistance à la température du PTFE chargé ? Choisissez le bon matériau haute performance