Pour l'usinage du PTFE, le choix de l'outil est primordial. Les outils les plus recommandés sont des fraises en carbure ou en acier rapide (HSS) extrêmement tranchantes et non revêtues. Ces outils sont spécifiquement choisis pour trancher le matériau proprement, ce qui minimise la chaleur de friction et la déformation du matériau — les deux principaux défis lors du travail avec ce polymère unique.

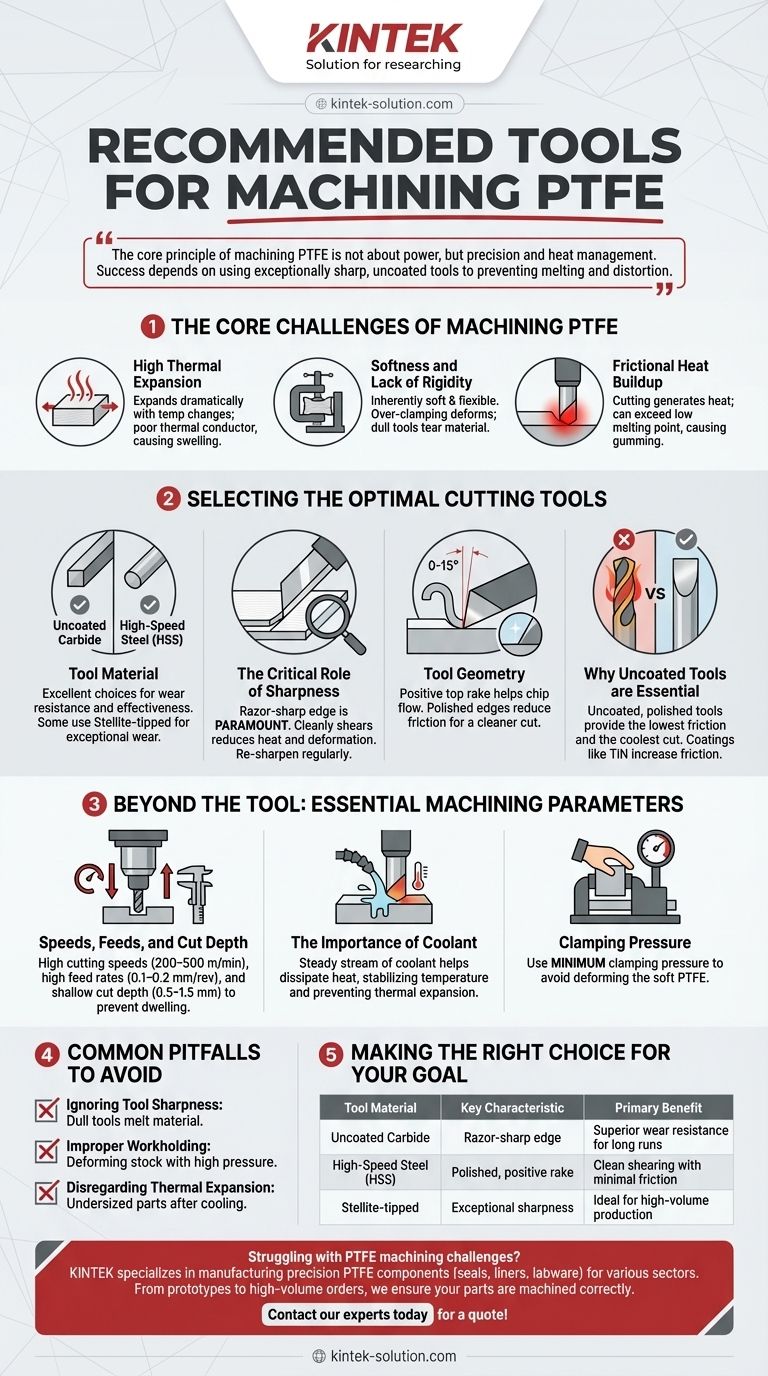

Le principe fondamental de l'usinage du polytétrafluoroéthylène (PTFE) n'est pas la puissance, mais la précision et la gestion de la chaleur. Le succès dépend entièrement de l'utilisation d'outils non revêtus et exceptionnellement tranchants qui coupent le matériau avec une pression minimale, empêchant la fusion et la distorsion qui peuvent facilement ruiner une pièce.

Les défis fondamentaux de l'usinage du PTFE

Pour sélectionner les bons outils, vous devez d'abord comprendre pourquoi le PTFE est notoirement difficile à usiner. Ses propriétés exigent une approche spécifique qui diffère considérablement de l'usinage des métaux ou même d'autres plastiques.

Forte dilatation thermique

Le PTFE se dilate et se contracte considérablement avec les changements de température, mais il est un mauvais conducteur thermique. Cela signifie que la chaleur générée pendant la coupe reste concentrée au niveau de l'outil, provoquant le gonflement du matériau et entraînant des imprécisions dimensionnelles.

Douceur et manque de rigidité

Le matériau est intrinsèquement mou et flexible. Une pression de serrage excessive dans un étau déformera la pièce, et un outil de coupe émoussé poussera ou déchirera le matériau au lieu de le cisailler proprement.

Accumulation de chaleur par friction

Bien que connu pour son faible coefficient de friction dans les applications de glissement, le processus de coupe lui-même peut générer une chaleur importante. Cette chaleur peut rapidement dépasser le bas point de fusion du PTFE, provoquant son encrassement sur l'outil et ruinant l'état de surface.

Sélection des outils de coupe optimaux

Votre choix d'outil est une réponse directe aux défis ci-dessus. Chaque choix est fait pour réduire les forces et gérer la chaleur.

Matériau de l'outil : Carbure contre HSS

Le carbure non revêtu et l'acier rapide (HSS) sont d'excellents choix. Le carbure offre une résistance à l'usure supérieure, ce qui le rend idéal pour les séries de production plus longues, tandis que le HSS est également très efficace. Certains machinistes utilisent également des outils à pointe en Stellite pour leur résistance à l'usure exceptionnelle.

Le rôle critique de la netteté

Un tranchant comme un rasoir est le facteur le plus important. Un outil tranchant ciseille proprement les fibres de PTFE avec une pression minimale, réduisant considérablement à la fois la génération de chaleur et la déformation du matériau. Les outils doivent être réaffûtés régulièrement pour maintenir ce tranchant.

Géométrie de l'outil : angle de dégagement et bords polis

Les outils avec un angle de dégagement positif (souvent entre 0 et 15 degrés) sont fortement recommandés. Cette géométrie aide à faire rouler le copeau loin de la pièce et réduit les forces de coupe nécessaires. De plus, les bords polis sur l'outil réduisent encore la friction, contribuant à une coupe plus nette.

Pourquoi les outils non revêtus sont essentiels

Ceci est souvent contre-intuitif pour les machinistes habitués aux outils revêtus modernes. Les revêtements comme le Nitrure de Titane (TiN) peuvent en fait augmenter la friction lors de la coupe du PTFE, entraînant une accumulation de chaleur accrue. Un outil non revêtu et poli offre la friction la plus faible et la coupe la plus froide.

Au-delà de l'outil : paramètres d'usinage essentiels

Le bon outil n'est efficace que lorsqu'il est associé au bon processus. Vos réglages de machine doivent également être optimisés pour le PTFE.

Vitesses, avances et profondeur de passe

L'objectif est d'enlever le matériau efficacement sans laisser l'outil « stagner » et générer de la chaleur. Ceci est souvent réalisé avec des vitesses de coupe élevées (200–500 m/min) associées à des vitesses d'avance élevées (0,1–0,2 mm/tr). Une faible profondeur de passe (0,5–1,5 mm) est également cruciale pour minimiser le stress sur le matériau.

L'importance du liquide de refroidissement

L'utilisation d'un système de liquide de refroidissement est fortement conseillée. Un flux constant de liquide de refroidissement aide à dissiper la chaleur au point de coupe, stabilisant la température du matériau et empêchant la dilatation thermique qui ruine les tolérances.

Pression de serrage

Utilisez toujours la pression de serrage minimale nécessaire pour maintenir la pièce en place. Serrer excessivement l'étau comprime le PTFE mou, provoquant une non-conformité de la pièce finie une fois qu'elle est relâchée et détendue.

Pièges courants à éviter

Les erreurs d'usinage du PTFE sont courantes car son comportement est très différent de celui des autres matériaux. Éviter ces pièges est essentiel pour réussir.

Ignorer la netteté de l'outil

L'échec le plus courant est l'utilisation d'un outil même légèrement émoussé. Un outil émoussé commence immédiatement à pousser et à faire fondre le matériau au lieu de le couper, ce qui entraîne une mauvaise finition de surface et des dimensions incorrectes.

Maintien de pièce inapproprié

Ne pas tenir compte de la douceur du PTFE lors de la configuration est une erreur fréquente. Des dispositifs de serrage personnalisés ou des mors souples qui répartissent la force de serrage sont souvent nécessaires pour éviter de déformer la matière brute.

Ignorer la dilatation thermique

Une pièce mesurée comme étant parfaitement conforme aux spécifications alors qu'elle est encore chaude de l'usinage sera sous-dimensionnée une fois refroidie à température ambiante. Cet effet doit être anticipé et compensé.

Faire le bon choix pour votre objectif

Votre outillage et votre processus doivent s'aligner sur les exigences spécifiques de votre projet.

- Si votre objectif principal est une haute précision et des tolérances serrées : Privilégiez les outils en carbure non revêtus exceptionnellement tranchants et utilisez un système de liquide de refroidissement en nappe pour gérer méticuleusement la dilatation thermique.

- Si votre objectif principal est la production à haut volume : Investissez dans des outils en carbure ou à pointe Stellite pour leur résistance à l'usure supérieure et établissez un calendrier de réaffûtage strict pour maintenir une qualité constante.

- Si vous effectuez des opérations secondaires comme le perçage ou le taraudage : Utilisez des vitesses d'avance élevées et des cycles de perçage par poussée pour évacuer efficacement les copeaux et les empêcher de fondre et de se coincer dans le trou.

En fin de compte, le succès dans l'usinage du PTFE vient du respect de ses propriétés uniques et du choix d'outils et de techniques qui privilégient la finesse plutôt que la force.

Tableau récapitulatif :

| Matériau de l'outil | Caractéristique clé | Avantage principal |

|---|---|---|

| Carbure non revêtu | Tranchant comme un rasoir | Résistance à l'usure supérieure pour les longues séries |

| Acier rapide (HSS) | Angle de dégagement positif et poli | Cisaillement net avec friction minimale |

| Pointe Stellite | Netteté exceptionnelle | Idéal pour la production à haut volume |

Vous rencontrez des difficultés avec des défis d'usinage du PTFE tels que la déformation thermique ou une mauvaise finition de surface ? KINTEK est spécialisée dans la fabrication de composants PTFE de précision (joints, revêtements, verrerie de laboratoire, et plus encore) pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en fabrication sur mesure — des prototypes aux commandes à haut volume — garantit que vos pièces sont usinées correctement dès le départ, vous faisant gagner du temps et des matériaux. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité