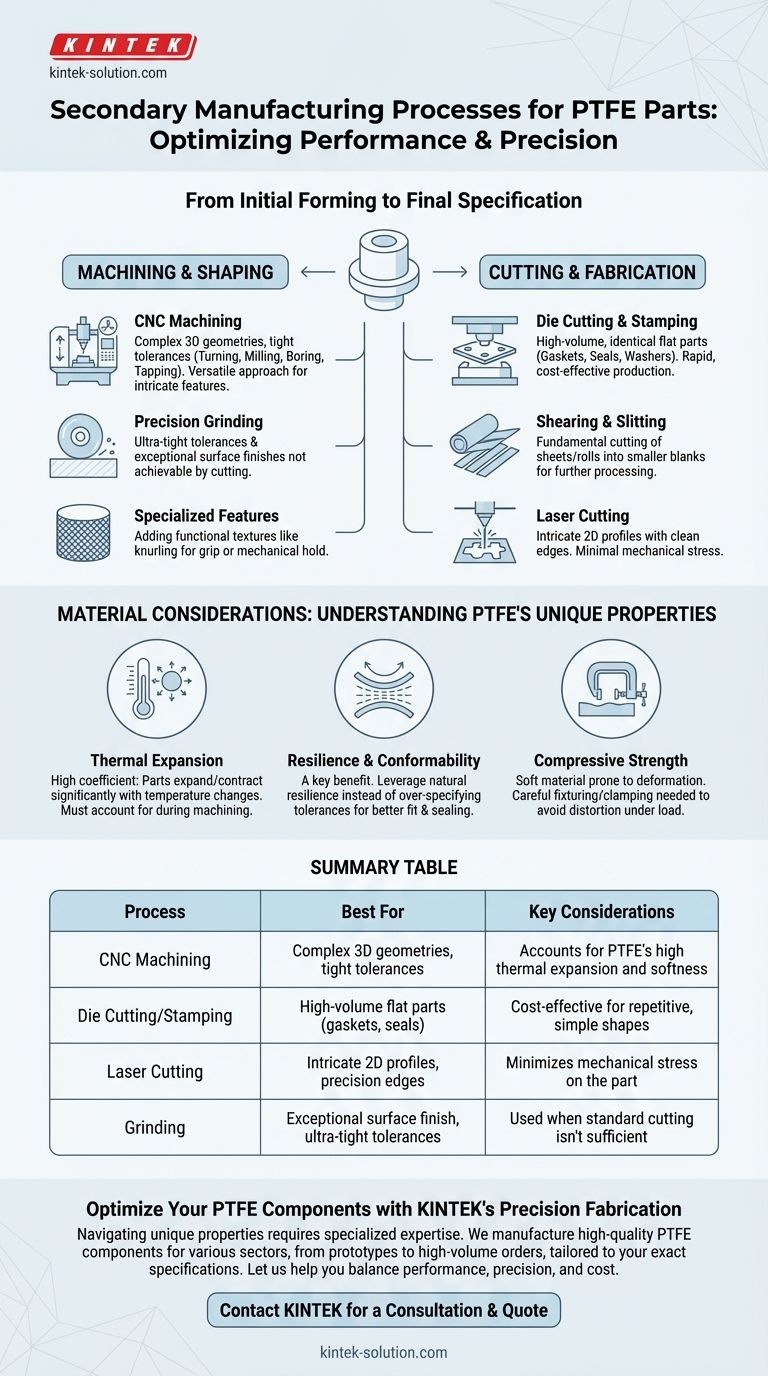

Après la mise en forme initiale, les pièces en polytétrafluoroéthylène (PTFE) nécessitent fréquemment des procédés de fabrication secondaires pour atteindre leurs spécifications finales et précises. Ces étapes de post-traitement vont des opérations d'usinage CNC complètes telles que le tournage, le fraisage et l'alésage, aux méthodes de fabrication spécialisées comme la découpe au laser, la découpe à la matrice et la rectification. Le choix du procédé dépend entièrement de la géométrie requise de la pièce, des tolérances et du volume de production.

La clé du succès dans la fabrication du PTFE n'est pas seulement de connaître les procédés disponibles, mais de comprendre comment les propriétés uniques du matériau — telles que sa résilience et sa dilatation thermique élevée — dictent fondamentalement la stratégie de conception et d'usinage.

Le rôle de l'usinage dans la fabrication du PTFE

L'usinage est la méthode la plus courante et la plus polyvalente pour affiner les pièces en PTFE. Comme le PTFE est un matériau relativement tendre, il peut être travaillé sur des équipements standard avec des outils conventionnels, mais ses caractéristiques uniques exigent une approche spécifique.

Opérations CNC standard

La plupart des composants complexes en PTFE sont créés à l'aide d'équipements CNC (Commande Numérique par Ordinateur). Cela comprend des procédés tels que le tournage pour les pièces cylindriques, le fraisage pour les géométries complexes, l'alésage pour créer des trous précis, et le taraudage pour ajouter des filetages.

Rectification de précision

Pour les applications nécessitant des tolérances exceptionnellement serrées ou un état de surface spécifique difficile à obtenir par la seule coupe, la rectification peut être utilisée. Ce procédé utilise une meule abrasive pour enlever de la matière avec une très grande précision.

Caractéristiques spécialisées

Les procédés secondaires peuvent également ajouter des caractéristiques fonctionnelles spécifiques à une pièce. Le moletage, par exemple, peut être utilisé pour créer une surface texturée et à motifs sur un composant pour améliorer la prise ou le maintien mécanique.

Procédés de coupe et de mise en forme

Pour les géométries plus simples, en particulier pour les pièces fabriquées à partir de feuilles ou de films de PTFE, d'autres méthodes de fabrication sont souvent plus efficaces et plus rentables que l'usinage CNC complet.

Découpe à la matrice et estampage

Lors de la production de grands volumes de pièces plates identiques telles que des joints, des garnitures ou des rondelles, la découpe à la matrice ou l'estampage est la méthode idéale. Une matrice fabriquée sur mesure presse à travers la feuille de PTFE pour créer rapidement et de manière répétitive la forme finale.

Cisaillement et refendage

Le cisaillement ou le refendage sont des procédés fondamentaux utilisés pour couper de grandes feuilles ou rouleaux de PTFE en bandes ou en ébauches plus petites et plus maniables. Ces pièces servent souvent de matériau de départ pour les opérations d'usinage ou d'estampage ultérieures.

Découpe au laser

Pour créer des profils bidimensionnels complexes qui pourraient être trop complexes pour la découpe à la matrice, la découpe au laser offre une précision exceptionnelle. Ce procédé utilise un laser de forte puissance pour vaporiser le matériau, ce qui donne un bord net avec un stress mécanique minimal sur la pièce.

Comprendre les compromis

Travailler avec succès avec le PTFE nécessite de reconnaître ses propriétés matérielles distinctes. Ignorer celles-ci peut entraîner des pièces qui ne respectent pas les spécifications, en particulier dans les conditions d'utilisation.

Le défi de la dilatation thermique

Le PTFE possède un coefficient de dilatation thermique très élevé, ce qui signifie qu'il se dilate et se contracte considérablement avec les changements de température. Cela doit être pris en compte lors de l'usinage ; les pièces mesurées à une température peuvent être hors tolérance à une autre.

L'avantage de la résilience

Un avantage clé du PTFE est sa résilience et sa capacité à se conformer. Cela signifie que la poursuite de tolérances inutilement serrées est souvent contre-productive et augmente inutilement les coûts. Une pièce bien conçue tire parti de cette propriété, lui permettant de s'ajuster et de sceller efficacement sans précision extrême.

Gestion de la résistance à la compression

Le PTFE est un matériau tendre qui peut se déformer ou « fluage » sous une charge soutenue. Les pressions de bridage et de serrage pendant l'usinage doivent être soigneusement contrôlées pour éviter de déformer la pièce, ce qui compromettrait les dimensions finales.

Faire le bon choix pour votre application

La sélection du procédé secondaire correct est essentielle pour équilibrer la performance, la précision et le coût. Votre objectif final doit guider votre décision.

- Si votre objectif principal est une géométrie 3D complexe : L'usinage CNC offre la plus grande liberté de conception et est essentiel pour les pièces comportant des caractéristiques, des alésages et des filetages complexes.

- Si votre objectif principal est des pièces plates à haut volume : La découpe à la matrice ou l'estampage offre la méthode de production la plus rentable et la plus rapide pour les composants tels que les joints et les garnitures.

- Si votre objectif principal est la gestion des coûts : Concevez avec des tolérances réalistes qui tirent parti de la résilience naturelle du PTFE plutôt que de sur-spécifier une précision qui n'ajoute aucune valeur fonctionnelle.

En alignant votre stratégie de fabrication sur les propriétés inhérentes du PTFE, vous pouvez créer des composants très efficaces optimisés à la fois pour la performance et la fabricabilité.

Tableau récapitulatif :

| Procédé | Idéal pour | Considérations clés |

|---|---|---|

| Usinage CNC (Tournage, Fraisage) | Géométries 3D complexes, tolérances serrées | Tient compte de la dilatation thermique élevée et de la douceur du PTFE |

| Découpe à la matrice/Estampage | Pièces plates à haut volume (joints, garnitures) | Rentable pour les formes simples et répétitives |

| Découpe au laser | Profils 2D complexes, bords de précision | Minimise le stress mécanique sur la pièce |

| Rectification | Finition de surface exceptionnelle, tolérances ultra-serrées | Utilisé lorsque la coupe standard n'est pas suffisante |

Optimisez vos composants en PTFE avec la fabrication de précision de KINTEK

Naviguer dans les propriétés uniques du PTFE — telles que sa dilatation thermique élevée et sa résilience — nécessite une expertise spécialisée pour éviter les erreurs coûteuses et garantir la performance des pièces. Chez KINTEK, nous fabriquons des composants en PTFE de haute qualité (joints, revêtements, verrerie de laboratoire, et plus) pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nos services de production de précision et de fabrication sur mesure, des prototypes aux commandes à haut volume, sont adaptés pour tirer parti des avantages du PTFE tout en répondant à vos spécifications exactes.

Laissez-nous vous aider à choisir le bon procédé secondaire pour équilibrer performance, précision et coût. Contactez KINTEK dès aujourd'hui pour une consultation et un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide