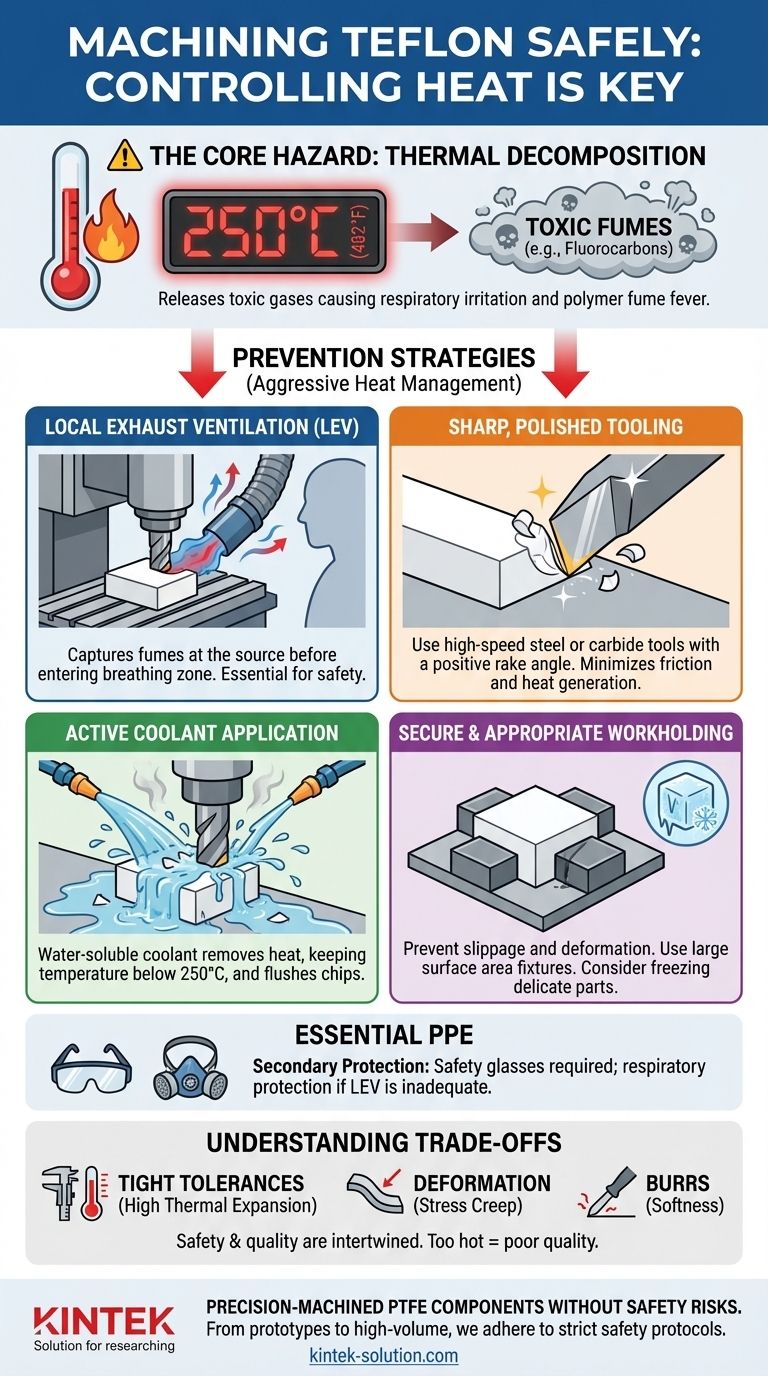

Pour usiner le Téflon en toute sécurité, vous devez vous concentrer sur le contrôle de la chaleur. Le danger principal survient lorsque le polytétrafluoroéthylène (PTFE) est chauffé au-dessus de 250°C (482°F), moment auquel il se décompose et libère des gaz toxiques. Par conséquent, toutes les précautions de sécurité — y compris une ventilation robuste, l'utilisation de liquides de refroidissement et un outillage tranchant — sont fondamentalement conçues pour empêcher le matériau d'atteindre ce seuil de température critique.

Le défi fondamental de l'usinage du Téflon n'est pas sa dureté, mais son instabilité thermique et mécanique. Par conséquent, la clé pour assurer à la fois la sécurité de l'opérateur et la qualité de la pièce est une gestion agressive de la chaleur, car une température excessive est la cause profonde du dégagement de fumées toxiques et de l'imprécision dimensionnelle.

Le danger principal : la décomposition thermique

Le risque le plus important associé à l'usinage du Téflon n'est pas mécanique mais chimique. Comprendre cette sensibilité thermique est le fondement d'une procédure d'exploitation sûre.

Comprendre le seuil de température

Le Téflon (PTFE) est stable à température ambiante mais commence à se décomposer lorsqu'il est chauffé excessivement. La friction d'usinage peut facilement générer suffisamment de chaleur localisée pour dépasser le seuil de décomposition de 250°C.

Lorsque cela se produit, le matériau dégage des particules et des fumées de fluorocarbone toxiques, ce qui peut provoquer une irritation respiratoire sévère et des symptômes grippaux connus sous le nom de « fièvre des fumées de polymère ».

Le rôle critique de la ventilation

Étant donné que les fumées toxiques peuvent être invisibles et inodores, s'appuyer sur la ventilation générale de l'atelier est insuffisant. Les systèmes de ventilation par aspiration locale (VAL) sont essentiels.

Un système VAL utilise une buse d'aspiration positionnée directement au point d'usinage pour capter toute fumée potentielle à sa source avant qu'elle n'atteigne la zone de respiration de l'opérateur.

Équipement de protection individuelle (EPI) essentiel

L'équipement de protection individuelle standard, y compris les lunettes de sécurité, est toujours requis.

Si une VAL adéquate n'est pas disponible ou en cas de doute sur le contrôle des fumées, une protection respiratoire appropriée doit être utilisée comme mesure secondaire.

Comment l'usinage crée le danger

Les propriétés qui font du Téflon un matériau utile — sa douceur et sa faible friction — créent également les conditions qui conduisent à une génération de chaleur dangereuse pendant l'usinage.

Friction et mauvaise dissipation de la chaleur

La douceur du Téflon signifie qu'un outil de coupe émoussé aura tendance à labourer ou à frotter contre le matériau plutôt que de le cisailler proprement. Cette action de frottement génère une friction et une chaleur importantes.

De plus, le Téflon est un mauvais conducteur thermique. La chaleur ne se dissipe pas rapidement à travers la pièce ; au lieu de cela, elle se concentre directement sur le tranchant de l'outil, augmentant considérablement le risque d'atteindre la température de décomposition.

Le défi du maintien de la pièce

Le très faible coefficient de friction du Téflon le rend glissant et difficile à maintenir fermement dans un étau ou un mandrin.

Si la pièce glisse pendant une coupe, cela peut augmenter la friction et un engagement imprévisible de l'outil, entraînant une augmentation soudaine de la chaleur. Serrer excessivement le dispositif de fixation pour compenser peut déformer le matériau souple, provoquant des imprécisions.

Stratégies pratiques pour un usinage sûr et précis

La meilleure stratégie de sécurité est un processus d'usinage intrinsèquement à faible émission de chaleur. Ces techniques protègent à la fois l'opérateur et l'intégrité de la pièce finie.

Privilégier un outillage extrêmement tranchant

L'utilisation d'outils en acier rapide ou en carbure tranchants n'est pas négociable. Un tranchant net minimise la friction en cisaillant proprement le matériau avec moins de force.

Les outils avec un angle de dépouille positif et des surfaces polies sont idéaux, car ils encouragent une formation de copeaux lisse et empêchent le matériau Téflon mou de coller à l'outil, ce qui augmenterait autrement la friction.

Mettre en œuvre un refroidissement actif

L'application généreuse d'un liquide de refroidissement hydrosoluble est l'un des moyens les plus efficaces de gérer le processus.

Le liquide de refroidissement remplit deux fonctions critiques : il élimine activement la chaleur de la zone de coupe, maintenant la température de la pièce en toute sécurité en dessous de la limite de 250°C, et il aide à évacuer les copeaux.

Assurer un maintien de pièce rigide et approprié

La pièce doit être correctement soutenue pour éviter toute déformation sous les forces de coupe et de serrage.

Utilisez des dispositifs de fixation avec une grande surface pour répartir uniformément la pression de serrage. Pour les pièces délicates, une stratégie unique consiste à congeler temporairement le matériau avant l'usinage pour augmenter sa rigidité, ce qui réduit la déformation et améliore la qualité de coupe.

Comprendre les compromis et les pièges courants

La sécurité et le contrôle de la qualité sont profondément liés lors de l'usinage du Téflon. Un processus qui est dangereux (trop chaud) produira presque certainement une pièce de mauvaise qualité.

Le défi des tolérances serrées

Le Téflon a un coefficient de dilatation thermique extrêmement élevé. Une pièce usinée à une température légèrement élevée se contractera en refroidissant, ce qui rend difficile le maintien de tolérances serrées. La stabilité de la température est primordiale.

Déformation sous la pression de serrage

La douceur du Téflon signifie qu'il est sujet au fluage sous contrainte. Si une pièce est serrée trop fort, elle se déformera lentement, entraînant une forme finale inexacte même après le retrait de la pression.

L'inévitabilité des bavures

Parce que le Téflon est si mou, il se déchire souvent au lieu de se briser proprement, laissant des bavures le long des bords usinés. Prévoyez une étape de post-traitement, telle qu un ébavurage manuel minutieux ou un sablage aux billes, pour obtenir une surface finale propre.

Faire le bon choix pour votre processus

Vos priorités spécifiques détermineront quelles précautions et techniques vous mettez l'accent, mais les principes fondamentaux de la gestion de la chaleur restent constants.

- Si votre objectif principal est la sécurité de l'opérateur : Vos priorités non négociables sont la ventilation par aspiration locale et un flux constant de liquide de refroidissement pour maintenir les températures bien en dessous de 250°C.

- Si votre objectif principal est d'atteindre des tolérances serrées : Vous devez utiliser des outils exceptionnellement tranchants, maintenir une température stable tout au long du processus et tenir compte de la dilatation thermique élevée du matériau.

- Si votre objectif principal est l'état de surface : Utilisez des outils avec des surfaces très polies pour éviter l'accumulation de matériau et prévoyez une étape de post-traitement pour éliminer les bavures inévitables.

En fin de compte, usiner le Téflon en toute sécurité et efficacement exige que vous respectiez ses limites thermiques et que vous teniez compte de sa douceur unique à chaque étape du processus.

Tableau récapitulatif :

| Précaution de sécurité | Objectif | Détails clés |

|---|---|---|

| Ventilation par aspiration locale (VAL) | Prévenir l'inhalation de fumées toxiques | Capture les fumées à la source avant qu'elles n'entrent dans la zone de respiration |

| Outils tranchants | Minimiser la friction et la génération de chaleur | Utiliser de l'acier rapide/carbure avec un angle de dépouille positif |

| Application de liquide de refroidissement | Maintenir la température en dessous de 250°C | Le liquide de refroidissement hydrosoluble élimine la chaleur et évacue les copeaux |

| Maintien de pièce sécurisé | Prévenir le glissement et la déformation | Utiliser des dispositifs de fixation à grande surface ; envisager de congeler les pièces délicates |

| EPI | Protection secondaire | Lunettes de sécurité ; protection respiratoire si la ventilation est inadéquate |

Besoin de composants en PTFE usinés avec précision sans les risques de sécurité ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de joints, de revêtements, de verrerie de laboratoire et de composants personnalisés en PTFE de haute qualité pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nos processus d'usinage avancés sont conçus pour gérer la chaleur efficacement, garantissant à la fois la sécurité de l'opérateur et la précision dimensionnelle.

Nous gérons tout, des prototypes aux commandes à haut volume avec une stricte adhésion aux protocoles de sécurité. Laissez-nous relever les défis d'usinage afin que vous puissiez vous concentrer sur votre application.

Contactez KINTEK dès aujourd'hui pour obtenir un devis pour vos besoins de fabrication de PTFE personnalisés !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes