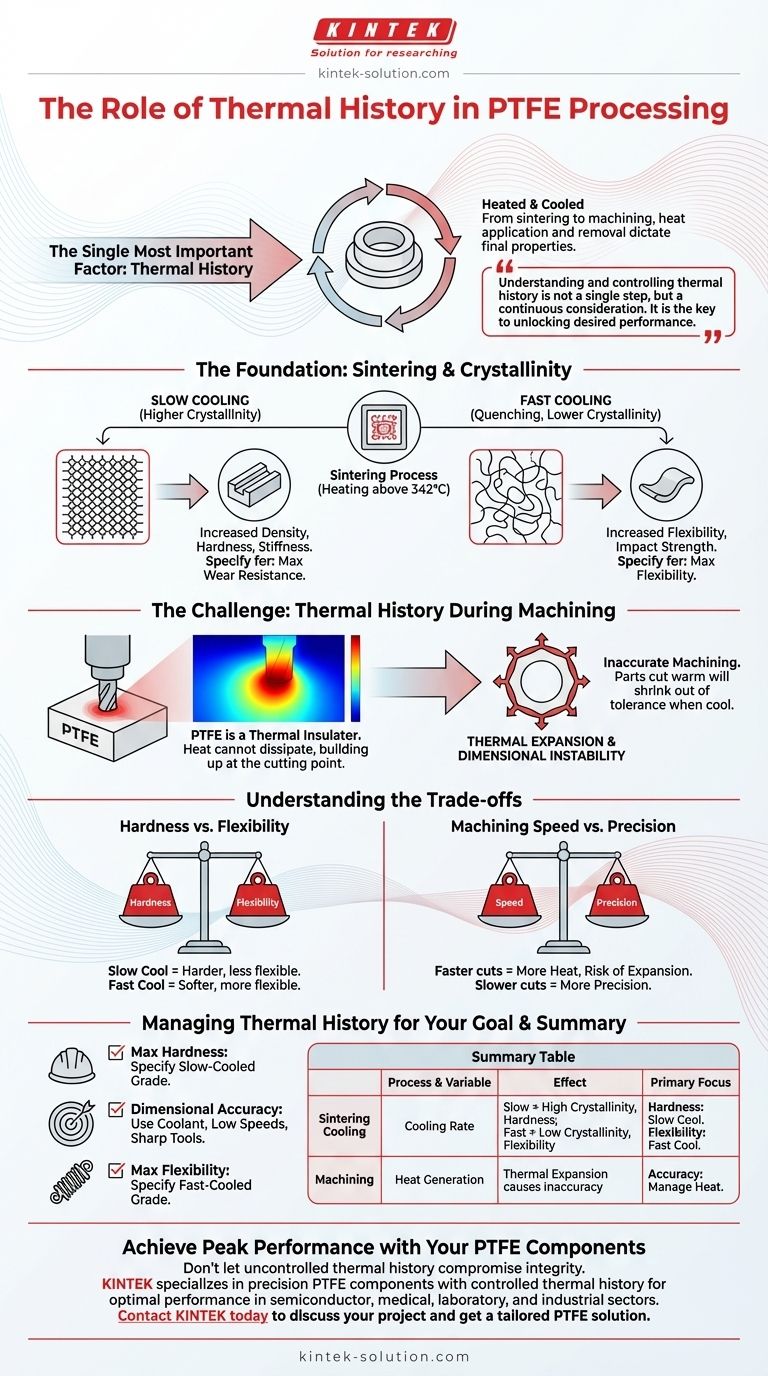

Le facteur unique le plus important déterminant les propriétés physiques finales d'un composant en polytétrafluoroéthylène (PTFE) est son historique thermique. Cet historique commence pendant le cycle initial de frittage et de refroidissement et se prolonge à travers tous les processus d'usinage ultérieurs. La manière dont la chaleur est appliquée et, plus important encore, dont elle est retirée, dicte tout, de la dureté et de la flexibilité du matériau à la précision dimensionnelle de la pièce finie.

Comprendre et contrôler l'historique thermique n'est pas une étape unique, mais une considération continue. C'est la clé pour libérer les performances souhaitées d'un composant en PTFE et éviter les défauts de fabrication coûteux causés par la dilatation thermique et l'instabilité.

Le Fondement : Frittage et Cristallinité

Le processus de fabrication initial crée les propriétés matérielles fondamentales du stock de PTFE. C'est là que les aspects les plus significatifs de son historique thermique sont établis.

Le Processus de Frittage

Le frittage est le processus de chauffage de la poudre de PTFE comprimée au-dessus de son point de fusion cristallin (environ 342°C / 648°F). Cela permet aux particules individuelles de fusionner en une masse solide et sans vide.

La Phase Critique de Refroidissement

Après le frittage, la vitesse à laquelle le PTFE est refroidi à température ambiante est la variable la plus cruciale. Cette vitesse de refroidissement contrôle directement la cristallinité du matériau, qui est le degré d'alignement ordonné au sein des chaînes polymères.

Refroidissement Lent vs. Refroidissement Rapide

Un cycle de refroidissement lent permet aux chaînes polymères d'avoir plus de temps pour s'organiser en structures cristallines ordonnées. Cela entraîne une cristallinité plus élevée, conduisant à une densité, une dureté et une rigidité accrues dans le matériau final.

Inversement, un refroidissement rapide (trempe) « fige » les chaînes polymères dans un état plus désordonné et amorphe. Cela entraîne une cristallinité plus faible, rendant le PTFE plus mou, plus flexible et doté d'une résistance aux chocs plus élevée.

Le Défi : L'Historique Thermique Pendant l'Usinage

L'historique thermique d'un composant ne s'arrête pas après son refroidissement initial. La chaleur introduite lors de processus secondaires comme l'usinage peut facilement compromettre l'intégrité de la pièce finale.

La Nature Isolante du PTFE

Le PTFE est un excellent isolant thermique. Bien que ce soit une propriété précieuse dans de nombreuses applications, elle crée un défi important lors de l'usinage. Le matériau ne peut pas dissiper efficacement la chaleur générée par les outils de coupe.

Le Problème de la Dilatation Thermique

Cette incapacité à dissiper la chaleur provoque son accumulation au point de contact entre l'outil et la pièce. En raison de son coefficient de dilatation thermique élevé, le PTFE se dilate considérablement dans ce point chaud localisé.

Conséquence : Instabilité Dimensionnelle

Cette dilatation est la principale cause d'imprécision lors de l'usinage. Une caractéristique coupée aux dimensions précises sur une pièce chaude et dilatée se contractera et sortira des tolérances lorsque le composant refroidira à une température ambiante stable.

Comprendre les Compromis

Contrôler l'historique thermique du PTFE implique toujours d'équilibrer les propriétés concurrentes et les exigences du processus.

Dureté vs. Flexibilité

Le choix d'une vitesse de refroidissement est un compromis direct. La dureté et la résistance à l'usure plus élevées obtenues par un refroidissement lent se font au détriment d'une flexibilité réduite. Inversement, la flexibilité supérieure obtenue par un refroidissement rapide sacrifie la dureté de surface.

Vitesse d'Usinage vs. Précision

Pendant l'usinage, des vitesses et des avances de coupe agressives peuvent augmenter le débit de production, mais elles génèrent également plus de chaleur. Cela augmente le risque de dilatation thermique et d'erreurs dimensionnelles, nécessitant un compromis entre la vitesse de fabrication et la précision de la pièce finale.

Gérer l'Historique Thermique pour Votre Objectif

Pour obtenir des résultats prévisibles et fiables avec le PTFE, vous devez aligner votre stratégie de gestion thermique sur votre objectif principal.

- Si votre objectif principal est la dureté maximale et la résistance à l'usure : Spécifiez une nuance de PTFE refroidie lentement ou recuite après frittage pour garantir le niveau de cristallinité le plus élevé possible.

- Si votre objectif principal est la précision dimensionnelle d'une pièce usinée : Utilisez des outils tranchants, des vitesses de coupe faibles et un flux constant de liquide de refroidissement pour gérer activement la chaleur et prévenir la dilatation thermique pendant le processus.

- Si votre objectif principal est la flexibilité ou la résistance aux chocs : Spécifiez une nuance de PTFE refroidie rapidement (trempée) pour verrouiller une structure moléculaire plus amorphe et moins cristalline.

En fin de compte, maîtriser les propriétés thermiques du PTFE est la clé pour le transformer d'une matière première en un composant de précision haute performance.

Tableau Récapitulatif :

| Processus Thermique | Variable Clé | Effet sur les Propriétés du PTFE |

|---|---|---|

| Refroidissement du Frittage | Vitesse de Refroidissement | Refroidissement Lent : Cristallinité élevée, dureté et rigidité accrues. Refroidissement Rapide : Cristallinité faible, flexibilité et résistance aux chocs accrues. |

| Usinage | Génération de Chaleur | La dilatation thermique localisée provoque une imprécision dimensionnelle si elle n'est pas gérée avec du liquide de refroidissement et un outillage approprié. |

| Compromis de Propriétés | Objectif Principal | Dureté/Résistance à l'Usure : Utiliser du PTFE refroidi lentement. Précision Dimensionnelle : Gérer la chaleur pendant l'usinage. Flexibilité : Utiliser du PTFE refroidi rapidement. |

Atteignez des Performances Optimales avec Vos Composants en PTFE

Ne laissez pas un historique thermique incontrôlé compromettre l'intégrité de votre pièce. La gestion précise de la chaleur pendant le frittage et l'usinage est essentielle pour obtenir les propriétés exactes — qu'il s'agisse de dureté, de flexibilité ou de stabilité dimensionnelle — que votre application exige.

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de précision pour les secteurs des semi-conducteurs, du médical, des laboratoires et de l'industrie. Notre expertise garantit que vos pièces en PTFE personnalisées — des prototypes aux commandes à grand volume — sont produites avec un historique thermique contrôlé pour garantir des performances optimales et éviter des défauts coûteux.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et laissez nos experts vous fournir une solution en PTFE adaptée à vos besoins.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Pièces en téflon PTFE sur mesure Fabricant de barre d'agitation magnétique PTFE

Les gens demandent aussi

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Quelles sont les applications innovantes du PTFE usiné CNC dans la conception de produits ? Libérez des performances extrêmes dans les domaines médical, aérospatial et électronique

- Quelles sont les propriétés clés du PTFE ? Découvrez le matériau pour environnements extrêmes

- Les pièces usinées en PTFE peuvent-elles être personnalisées ? Composants haute performance sur mesure pour vos besoins

- Quelles sont les applications courantes du PTFE ? Tirez parti de ses propriétés extrêmes pour votre industrie