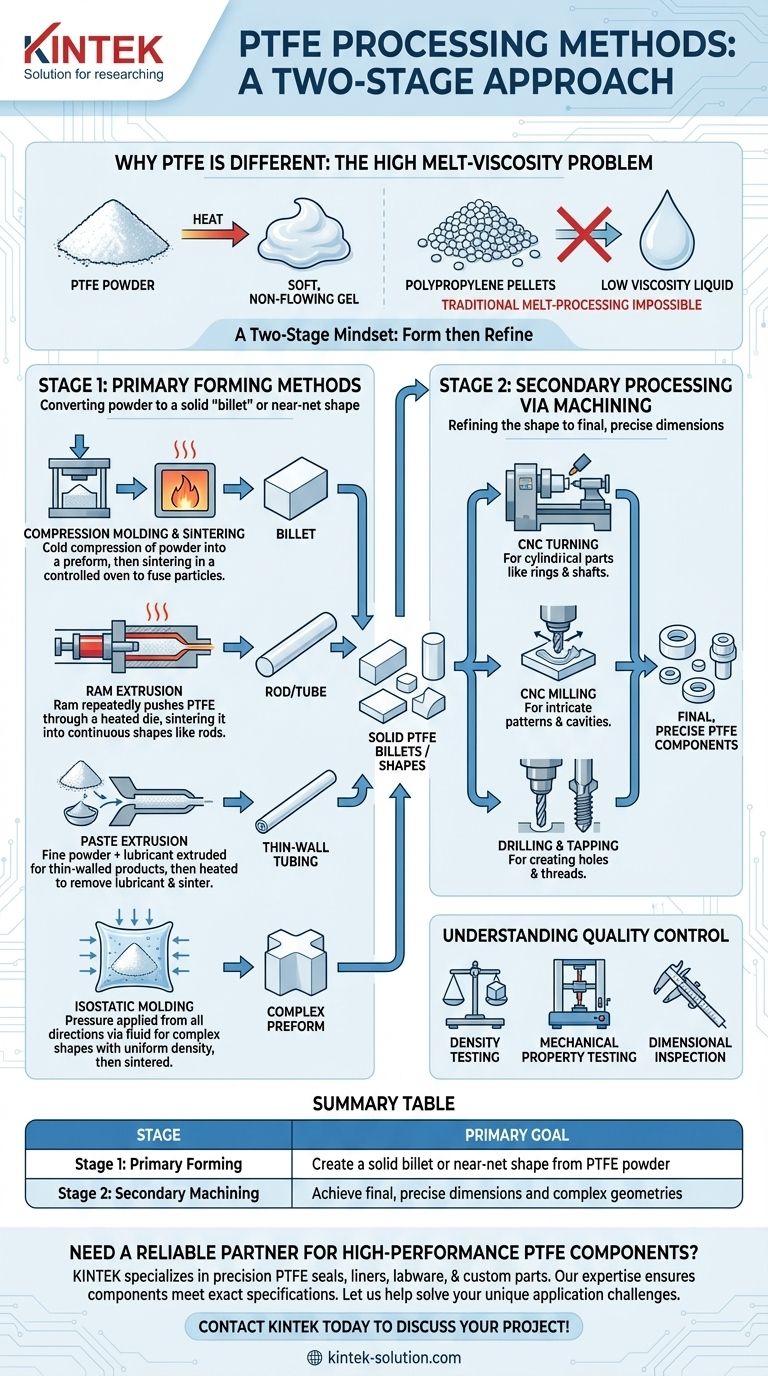

Les méthodes de traitement typiques du polytétrafluoroéthylène (PTFE) impliquent une approche en deux étapes. Contrairement aux thermoplastiques courants, le PTFE ne fond pas en un état liquide qui pourrait être facilement injecté ou moulé. Au lieu de cela, il est généralement traité à l'aide de méthodes telles que le moulage par compression et le frittage pour créer un bloc solide ou une forme proche de la forme finale, qui est ensuite souvent usinée pour obtenir ses dimensions finales et précises.

Le défi principal avec le PTFE est sa viscosité à l'état fondu extrêmement élevée ; il devient un gel mou et non fluide plutôt qu'un liquide lorsqu'il est chauffé. Cette propriété fondamentale rend les techniques de transformation par fusion traditionnelles comme le moulage par injection impossibles et nécessite une combinaison unique de métallurgie des poudres et de techniques d'usinage.

Pourquoi le traitement du PTFE est différent

Le problème de la viscosité à l'état fondu élevée

La résine PTFE ne s'écoule pas lorsqu'elle fond. Ce comportement est le facteur le plus important dictant la manière dont elle doit être manipulée.

Ceci est fondamentalement différent des plastiques comme le polypropylène ou l'ABS, qui peuvent être fondus à une faible viscosité et facilement injectés dans un moule pour créer des pièces complexes en une seule étape.

Un état d'esprit en deux étapes : Former puis Affiner

Puisqu'il ne peut pas être traité à l'état fondu, travailler avec le PTFE est mieux compris comme un processus en deux étapes. La première étape crée une forme solide et de base à partir de poudre, et la seconde étape affine cette forme pour obtenir le composant final.

Étape 1 : Méthodes de formage primaire

Ces méthodes sont utilisées pour convertir la poudre de PTFE brute en une pièce solide et fusionnée connue sous le nom de « billette » ou forme proche de la forme finale.

Moulage par compression et frittage

C'est la méthode la plus courante. La compression à froid est utilisée pour presser la poudre de résine PTFE dans la forme désirée à température ambiante. La « préforme » résultante est ensuite chauffée dans un four contrôlé lors d'un processus appelé frittage, où les particules de PTFE fusionnent pour former une masse solide.

Extrusion à la presse (RAM Extrusion)

Pour créer des formes continues et uniformes comme des tiges et des tubes, l'extrusion à la presse (RAM extrusion) est utilisée. Une presse hydraulique pousse à plusieurs reprises de petites charges de poudre de PTFE à travers une filière chauffée, frittant le matériau pendant qu'il se déplace pour former un profil constant.

Extrusion en pâte

Cette méthode est utilisée pour créer des produits à parois minces, comme l'isolation de fils ou des tubes. Elle utilise une poudre de PTFE fine (produite par polymérisation en dispersion) mélangée à un lubrifiant, qui est ensuite extrudée et chauffée pour éliminer le lubrifiant et fritter le PTFE.

Moulage isostatique

Pour des formes plus complexes, le moulage isostatique applique une pression sur la poudre de PTFE dans toutes les directions simultanément à l'aide d'un milieu fluide. Cela crée une préforme avec une densité très uniforme, qui est ensuite frittée.

Étape 2 : Traitement secondaire par usinage

Une fois qu'une billette ou une forme solide de PTFE a été formée et frittée, elle est souvent affinée à ses dimensions finales par usinage.

Le rôle de l'usinage CNC

Le PTFE est remarquablement facile à usiner sur des équipements standard, y compris des machines CNC avancées. Cela permet la création de pièces très complexes et précises à partir d'une billette simplement moulée.

Techniques d'usinage clés

Des outils standard peuvent être utilisés pour la plupart des opérations. Les techniques les plus courantes comprennent le tournage CNC pour les pièces cylindriques comme les bagues et les arbres, le fraisage CNC pour les motifs et les cavités complexes, et le perçage et le taraudage pour créer des trous et des filetages.

Comprendre les compromis et le contrôle qualité

Le cycle de frittage critique

Le succès de toute méthode de formage primaire dépend du cycle de frittage. Les vitesses de chauffage, le temps passé à la température maximale et la vitesse de refroidissement ont tous un impact profond sur la densité, la résistance mécanique et la stabilité dimensionnelle de la pièce finale.

Usinabilité par rapport à la finition finale

Bien que le PTFE soit facile à usiner, sa douceur signifie que l'obtention d'une finition parfaitement lisse et sans bavure nécessite des outils tranchants et des techniques spécifiques. Par exemple, le fraisage est efficace mais peut créer des bords plus rugueux s'il n'est pas effectué avec soin.

Vérification de la qualité des pièces

En raison de son traitement unique, un contrôle qualité rigoureux est essentiel. Les vérifications clés comprennent le test de densité pour assurer un frittage correct, le test des propriétés mécaniques (traction et usure) pour confirmer les performances, et l'inspection dimensionnelle pour vérifier la précision par rapport aux spécifications.

Faire le bon choix pour votre application

Comprendre l'objectif de votre composant est la clé pour sélectionner le processus approprié.

- Si votre objectif principal est de produire des formes standard (comme des tiges ou des feuilles) pour l'usinage : L'extrusion à la presse et le moulage par compression sont les méthodes les plus efficaces pour créer des matériaux en stock.

- Si votre objectif principal est de créer des pièces complexes et de haute précision : Un processus en deux étapes consistant à mouler une billette suivie d'un usinage CNC offre la plus grande liberté de conception et la meilleure précision.

- Si votre objectif principal est de fabriquer de grands volumes d'une forme simple et répétitive (comme un joint) : Le moulage par compression automatique peut produire des formes proches de la forme finale qui nécessitent peu ou pas d'usinage secondaire.

- Si votre objectif principal est de créer des tubes ou des revêtements à parois minces : L'extrusion en pâte et d'autres méthodes basées sur la dispersion sont les seules options viables.

Maîtriser le PTFE nécessite d'accepter ses propriétés uniques, où le parcours de la poudre à la pièce finie est un processus délibéré en plusieurs étapes.

Tableau récapitulatif :

| Étape | Méthodes clés | Objectif principal |

|---|---|---|

| Étape 1 : Formage primaire | Moulage par compression, Extrusion à la presse, Extrusion en pâte | Créer une billette solide ou une forme proche de la forme finale à partir de poudre de PTFE. |

| Étape 2 : Usinage secondaire | Tournage CNC, Fraisage CNC, Perçage | Atteindre les dimensions finales précises et les géométries complexes. |

Besoin d'un partenaire fiable pour vos composants en PTFE haute performance ?

KINTEK se spécialise dans la fabrication de joints, de revêtements, de verrerie de laboratoire et de pièces personnalisées en PTFE de précision pour les secteurs des semi-conducteurs, du médical et de l'industrie. Notre expertise en formage primaire et en usinage secondaire garantit que vos composants répondent aux spécifications exactes en matière de performance et de durabilité.

Nous gérons l'ensemble du processus — de la sélection des matériaux et du prototypage à la production en grand volume — garantissant la qualité et la cohérence. Laissez-nous vous aider à résoudre les défis uniques de votre application.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et demander un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors de la sélection d'un joint en PTFE expansé ? Optimisez votre étanchéité pour la performance

- Les bagues en PTFE peuvent-elles être personnalisées pour des applications spécifiques ? Adaptez la géométrie, le matériau et la surface pour une performance optimale

- Que sont les joints toriques et quelle est leur fonction principale ? La clé d'une étanchéité sans fuite dans tout système

- Quelles sont les propriétés uniques du PTFE qui le rendent adapté à l'usinage CNC ? Maîtriser l'usinage pour des composants supérieurs

- Comment la conception d'un joint à lèvre en Téflon tient-elle compte de la rigidité du PTFE ? Tirer parti de la géométrie pour la flexibilité

- Pourquoi l'ePTFE est-il préféré au PTFE dans certaines applications ? Découvrez une étanchéité et une filtration supérieures

- Quelles sont les principales caractéristiques et avantages des joints à enveloppe en PTFE ? Obtenez une étanchéité supérieure dans les environnements corrosifs

- Comment les paliers lisses en PTFE se comparent-ils aux paliers traditionnels en termes de capacité de charge ? Un support supérieur pour les applications à forte charge et à faible vitesse