L'usinage efficace du polytétrafluoroéthylène (PTFE) nécessite une stratégie spécifique axée sur trois domaines clés : l'utilisation d'outils exceptionnellement tranchants avec une géométrie spécifique, la gestion de la chaleur avec des vitesses d'avance élevées et des liquides de refroidissement efficaces, et l'assurance d'une évacuation appropriée des copeaux. Parce que le PTFE est mou, a un point de fusion bas et est un mauvais conducteur thermique, les méthodes d'usinage conventionnelles échouent souvent, entraînant une fusion du matériau, de mauvaises tolérances et des outils endommagés.

Le défi fondamental de l'usinage du PTFE n'est pas sa dureté, mais ses propriétés thermiques. Le succès dépend entièrement d'une stratégie qui minimise la friction et élimine rapidement la chaleur de la zone de coupe pour empêcher le matériau de fondre et de se déformer.

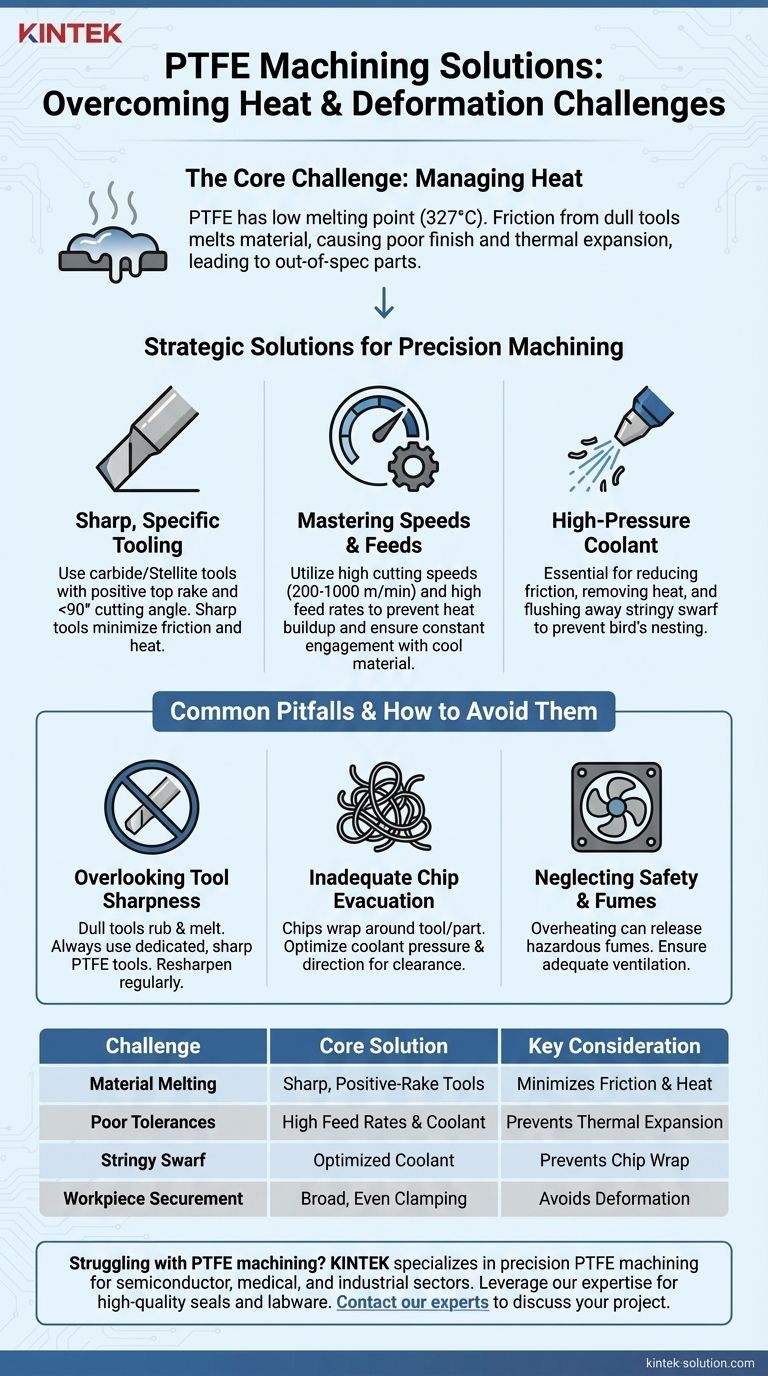

Le Défi Principal : Gérer la Chaleur et la Déformation

Comprendre pourquoi le PTFE est difficile à usiner est la première étape pour le maîtriser. Ses propriétés sont trompeuses ; ce qui le rend utile dans les applications (faible friction, inertie chimique) en fait un défi unique sur la fraiseuse ou le tour.

Pourquoi le PTFE Fond au Lieu de Couper

Le PTFE a une température de fusion très basse pour un processus d'usinage (environ 327°C / 621°F). La friction d'un outil de coupe, surtout s'il est émoussé, peut facilement générer suffisamment de chaleur pour faire fondre le matériau au lieu de le cisailler proprement.

Ceci résulte en une mauvaise finition de surface, l'encrassement du matériau sur l'outil et une perte de précision dimensionnelle.

Le Problème de la Dilatation Thermique

En tant que mauvais conducteur thermique, le PTFE ne dissipe pas rapidement la chaleur. Toute chaleur générée par la coupe reste très localisée, provoquant une expansion significative du matériau.

Cette expansion localisée peut ruiner les tolérances. Une pièce parfaitement conforme aux spécifications pendant la coupe peut devenir non conforme une fois refroidie à température ambiante.

Contrôler les Copeaux Filandreux

Le PTFE produit des copeaux longs, continus et filandreux lors de l'usinage. Ces copeaux peuvent facilement s'enrouler autour de l'outil de coupe ou de la pièce elle-même.

Ce « nid d'oiseau » peut endommager la finition de surface, casser des outils délicats et devenir une nuisance opérationnelle importante nécessitant une surveillance constante.

Solutions Stratégiques pour l'Usinage de Précision

Une approche réussie pour l'usinage du PTFE se concentre sur l'atténuation des défis fondamentaux de la chaleur, de la déformation et du contrôle des copeaux grâce à des outils, des paramètres et des techniques spécifiques.

La Sélection et la Géométrie des Outils Sont Non Négociables

Le facteur le plus important est l'outil de coupe lui-même. Un outil tranchant coupe proprement avec un minimum de friction et de chaleur.

Utilisez des outils à pointe de carbure ou à pointe Stellite connus pour conserver un tranchant. L'outil doit avoir un angle de dépouille positif (entre 0 et 15 degrés) et un angle de coupe inférieur à 90 degrés. Cette géométrie réduit les forces de coupe et aide à peler le matériau en douceur.

Maîtriser les Vitesses et les Avances

Le contrôle des paramètres de coupe est essentiel pour gérer la chaleur. L'objectif est de couper le matériau et de passer à autre chose avant que la chaleur n'ait le temps de s'accumuler.

Utilisez des vitesses de coupe élevées (entre 200 et 1000 m/min) et des vitesses d'avance élevées. Une vitesse d'avance élevée garantit que l'outil engage constamment du matériau frais et froid, l'empêchant de stagner à un endroit et de générer une chaleur de friction excessive.

Le Rôle du Liquide de Refroidissement à Haute Pression

Le liquide de refroidissement n'est pas facultatif pour la plupart des opérations sur PTFE. Il remplit trois fonctions critiques.

Premièrement, il réduit la friction entre l'outil et la pièce. Deuxièmement, il élimine activement la chaleur de la zone de coupe. Troisièmement, les jets de liquide de refroidissement à haute pression sont très efficaces pour évacuer les copeaux filandreux avant qu'ils ne puissent s'enrouler autour de l'outil.

Fixer la Pièce

La surface lisse et à faible friction du PTFE rend difficile sa tenue sécurisée sans provoquer de dommages.

Utilisez des dispositifs de serrage qui fournissent une pression de serrage large et uniforme pour éviter de déformer le matériau mou. Un serrage excessif d'un étau peut facilement comprimer la pièce, entraînant des dimensions finales inexactes une fois la pression relâchée.

Pièges Courants et Comment les Éviter

Même avec la bonne stratégie, plusieurs erreurs courantes peuvent compromettre la qualité d'une pièce en PTFE usinée. La conscience de ces pièges est essentielle pour un succès constant.

Négliger la Tranchant de l'Outil

Un outil même légèrement émoussé commencera immédiatement à frotter et à pousser le matériau au lieu de le cisailler. C'est la principale cause de fusion et de mauvaise finition de surface.

Dédiez toujours des outils spécifiques et tranchants au PTFE et ne les utilisez jamais sur d'autres matériaux. Inspectez-les et réaffûtez-les régulièrement.

Évacuation Inadéquate des Copeaux

Ignorer la gestion des copeaux entraînera inévitablement une pièce défectueuse. Si les copeaux commencent à s'enrouler autour de l'outil, ils marqueront la finition de surface et pourront provoquer la rupture de l'outil.

Assurez-vous que la pression et la direction de votre liquide de refroidissement sont optimisées pour forcer immédiatement les copeaux à s'éloigner de la zone de coupe.

Négliger la Sécurité et l'Extraction des Fumées

Si le PTFE est surchauffé, il peut émettre des fumées dangereuses. Bien que la bonne technique d'usinage doive prévenir cela, cela reste une considération de sécurité critique.

Assurez une ventilation adéquate dans la zone de travail comme précaution standard lors de l'usinage de tout polymère, en particulier les fluoropolymères comme le PTFE.

Faire le Bon Choix pour Votre Objectif

Votre objectif spécifique déterminera quel aspect de la stratégie d'usinage prioriser.

- Si votre objectif principal est l'enlèvement rapide de matière (ébauche) : Priorisez les vitesses d'avance élevées combinées à un outil en carbure tranchant et un liquide de refroidissement agressif à haute pression pour évacuer la matière et la chaleur le plus rapidement possible.

- Si votre objectif principal est d'obtenir des tolérances serrées et une finition fine : Mettez l'accent sur un outil à angle de dépouille positif exceptionnellement tranchant avec une faible profondeur de passe et assurez-vous que le liquide de refroidissement est parfaitement dirigé pour empêcher tout copeau de toucher la surface finie.

- Si votre objectif principal est la sécurité opérationnelle : Assurez-vous qu'une ventilation robuste est en place pour gérer les fumées provenant d'une surchauffe potentielle, quels que soient les paramètres de coupe utilisés.

En adoptant un état d'esprit axé sur la gestion de la chaleur plutôt que sur la dureté du matériau, vous pouvez transformer ce polymère difficile en un matériau prévisible et fiable à usiner.

Tableau Récapitulatif :

| Défi | Solution Principale | Considération Clé |

|---|---|---|

| Fusion du Matériau | Outils en carbure à angle de dépouille positif et tranchants | Minimise la friction et la génération de chaleur |

| Mauvaises Tolérances | Vitesses d'avance élevées et liquide de refroidissement à haute pression | Élimine rapidement la chaleur pour prévenir la dilatation thermique |

| Copeaux Filandreux | Direction et pression optimisées du liquide de refroidissement | Empêche les copeaux de s'enrouler autour de l'outil/pièce |

| Maintien de la Pièce | Pression de serrage large et uniforme | Évite de déformer le matériau mou |

Vous avez des difficultés à usiner des composants en PTFE qui répondent à vos spécifications exactes ? KINTEK est spécialisée dans l'usinage de précision du PTFE pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous mettons à profit notre expertise en géométrie d'outils, en gestion de la chaleur et en contrôle des copeaux pour fournir des joints, des revêtements et des articles de laboratoire personnalisés de haute qualité, du prototype à la production à grand volume.

Contactez nos experts en usinage dès aujourd'hui pour discuter de votre projet et garantir des résultats impeccables.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés