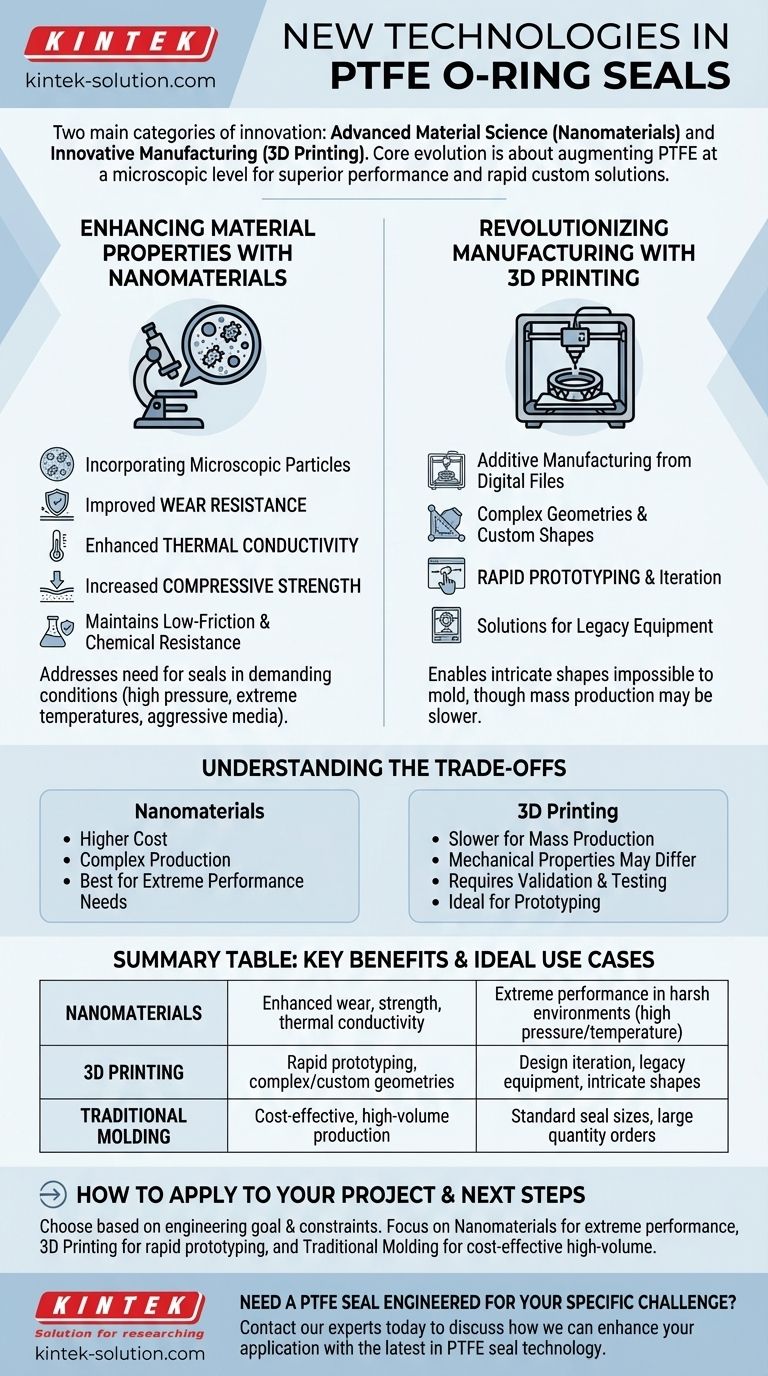

En bref, les nouvelles technologies les plus importantes appliquées aux joints toriques en polytétrafluoroéthylène (PTFE) se répartissent en deux catégories principales : la science des matériaux avancés grâce à l'utilisation de nanomatériaux et les processus de fabrication innovants comme l'impression 3D. Ces avancées visent à améliorer les propriétés inhérentes du PTFE et à révolutionner la façon dont les joints personnalisés ou complexes sont produits.

L'évolution fondamentale de la technologie des joints en PTFE ne consiste pas à remplacer le matériau, mais à l'augmenter au niveau microscopique et à repenser sa formation. Cela permet de créer des joints spécialisés avec des performances supérieures et de développer rapidement des solutions personnalisées qui étaient auparavant irréalisables.

Les deux piliers de l'innovation en matière de joints en PTFE

Les innovations en matière de joints en PTFE progressent sur deux fronts parallèles. Le premier implique l'amélioration fondamentale du matériau lui-même, tandis que le second se concentre sur la transformation des méthodes utilisées pour créer le produit final.

Amélioration des propriétés des matériaux avec les nanomatériaux

La méthode traditionnelle d'amélioration du PTFE consiste à ajouter des charges comme le verre, le carbone ou le graphite. L'utilisation de nanomatériaux est la prochaine évolution de ce principe.

En incorporant des particules microscopiques dans la matrice de PTFE, les fabricants peuvent concevoir précisément les caractéristiques du matériau final. Cela permet des améliorations significatives de la résistance à l'usure, de la conductivité thermique et de la résistance à la compression sans sacrifier la faible friction et la nature chimiquement résistante du PTFE.

Cette technologie répond directement au besoin de joints capables de résister à des conditions de fonctionnement plus exigeantes, telles que des pressions plus élevées, des températures extrêmes ou des milieux agressifs.

Révolutionner la fabrication avec l'impression 3D

Historiquement, les joints en PTFE sont fabriqués par moulage par compression – un processus idéal pour la production en grand volume de tailles standard. Bien qu'efficace, il peut être lent et coûteux pour les conceptions personnalisées.

L'impression 3D, ou fabrication additive, change complètement cette dynamique. Elle permet la création de géométries complexes et de prototypes uniques directement à partir d'un fichier numérique.

C'est un avantage essentiel pour les ingénieurs qui ont besoin d'itérer rapidement sur une conception, de créer des joints pour des équipements existants ou de développer des composants aux formes complexes impossibles à mouler.

Comprendre les compromis

Bien que ces nouvelles technologies soient puissantes, elles ne remplacent pas universellement les méthodes traditionnelles. Il est essentiel de comprendre leurs limites actuelles.

Le coût et la complexité des nanomatériaux

Les composés de PTFE nano-améliorés sont des matériaux spécialisés. Leur production est plus complexe et, par conséquent, ils sont généralement plus chers que les grades de PTFE chargés standard.

Leur application est mieux justifiée dans les situations où les joints conventionnels échouent ou lorsque les avantages en termes de performances se traduisent directement par une durée de vie plus longue et une réduction des temps d'arrêt, compensant le coût initial.

Les limites de l'impression 3D actuelle

Bien que révolutionnaire pour le prototypage, l'impression 3D de joints en PTFE pour la production de masse est souvent plus lente et moins rentable que le moulage par compression.

De plus, les propriétés mécaniques et la finition de surface d'une pièce imprimée en 3D peuvent différer de celles d'une pièce moulée. Une validation et des tests approfondis sont essentiels pour s'assurer qu'un joint imprimé répond aux exigences de performance d'une application exigeante.

Comment appliquer cela à votre projet

Le choix de la bonne technologie dépend entièrement de votre objectif d'ingénierie spécifique et de vos contraintes opérationnelles.

- Si votre objectif principal est la performance et la durabilité extrêmes : Enquêtez sur les matériaux PTFE nano-améliorés pour les applications où les joints standard sont insuffisants.

- Si votre objectif principal est le prototypage rapide ou les formes personnalisées complexes : Utilisez l'impression 3D pour accélérer votre cycle de conception et créer des solutions impossibles avec le moulage.

- Si votre objectif principal est la production rentable de joints standard : Le moulage par compression traditionnel reste le choix le plus fiable et le plus économique pour les besoins à grand volume.

En fin de compte, la compréhension de ces avancées technologiques vous permet de sélectionner la solution d'étanchéité précise pour le défi d'ingénierie à relever.

Tableau récapitulatif :

| Technologie | Avantage clé | Cas d'utilisation idéal |

|---|---|---|

| Nanomatériaux | Résistance à l'usure, résistance et conductivité thermique améliorées | Performances extrêmes dans des environnements difficiles (haute pression/température) |

| Impression 3D | Prototypage rapide et géométries complexes et personnalisées | Itération de conception, équipements existants et formes complexes |

| Moulage traditionnel | Production rentable et à grand volume | Tailles de joints standard et commandes en grande quantité |

Besoin d'un joint en PTFE conçu pour votre défi spécifique ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE haute performance, y compris des joints, des revêtements et des équipements de laboratoire, pour les secteurs des semi-conducteurs, du médical, des laboratoires et de l'industrie. Que votre projet exige les propriétés améliorées des matériaux nano-chargés, la flexibilité des prototypes imprimés en 3D ou la fiabilité des pièces moulées à grand volume, notre expertise en fabrication sur mesure, des prototypes aux séries de production, vous garantit une solution de précision qui répond exactement à vos besoins.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre application avec les dernières technologies en matière de joints en PTFE.

Guide Visuel

Produits associés

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Comment les joints toriques encapsulés en FEP et PTFE contribuent-ils à la longévité des équipements ? Prévenez les temps d'arrêt coûteux grâce à des joints supérieurs

- Quelles sont les principales propriétés de résistance chimique des joints toriques revêtus de PTFE ? Découvrez le rôle véritable du revêtement

- Quels sont les deux extrêmes de température évoqués pour les joints en PTFE ? Maximiser les performances du cryogénique aux hautes températures

- Pourquoi les joints en PTFE sont-ils préférés aux joints en caoutchouc traditionnels ? Performance supérieure dans des conditions extrêmes

- Quels sont les avantages de l'utilisation des joints en PTFE ? Résistance chimique et à la température inégalée