L'application de revêtements PTFE sur les fixations est un processus précis en plusieurs étapes conçu pour créer une finition durable et haute performance. Les deux principales méthodes d'application utilisées sont le revêtement par immersion et le revêtement par pulvérisation, choisies en fonction de la géométrie de la fixation et des spécifications de revêtement requises. Ces méthodes sont intégrées dans une séquence de fabrication plus large qui comprend une préparation de surface critique et un durcissement à haute température pour garantir que le revêtement adhère complètement à la fixation.

L'efficacité d'une fixation revêtue de PTFE est déterminée non seulement par la méthode d'application, mais aussi par la qualité de l'ensemble du processus. Une préparation de surface méticuleuse et un durcissement correct à haute température sont tout aussi cruciaux que l'application du revêtement elle-même pour obtenir la résistance à la corrosion et les propriétés de faible friction souhaitées.

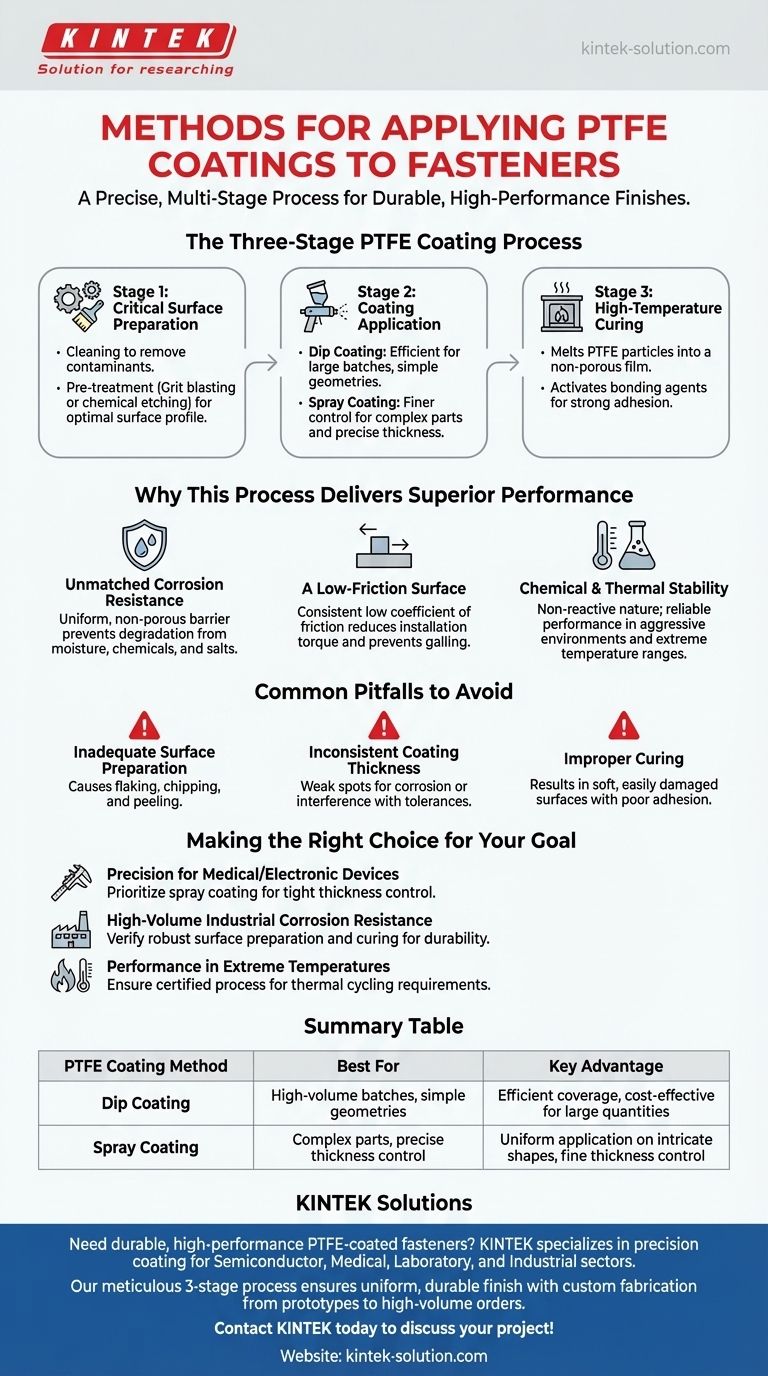

Le processus de revêtement PTFE en trois étapes

Obtenir un revêtement PTFE uniforme et durable implique plus que la simple application du matériau. C'est un processus contrôlé en trois parties où chaque étape est essentielle pour la performance finale de la fixation.

Étape 1 : Préparation critique de la surface

Avant d'appliquer tout revêtement, la surface de la fixation doit être impeccablement propre et correctement préparée. Cela implique un nettoyage pour éliminer les huiles, la graisse et autres contaminants.

Ceci est souvent suivi d'une étape de prétraitement, telle que le grenaillage ou la gravure chimique, qui crée un profil de surface optimal pour que le revêtement adhère mécaniquement.

Étape 2 : Application du revêtement

Une fois la surface préparée, le PTFE est appliqué en utilisant l'une des deux principales méthodes industrielles.

Le choix entre le revêtement par immersion et le revêtement par pulvérisation dépend de facteurs tels que la complexité de la fixation, l'épaisseur requise et le volume de production. La pulvérisation permet un contrôle plus fin de l'épaisseur, tandis que l'immersion est efficace pour revêtir de grands lots de pièces.

Étape 3 : Durcissement à haute température

Après l'application du revêtement, les fixations sont durcies dans un four à des températures élevées. Cette étape critique fait fondre les particules de PTFE, les faisant s'écouler ensemble pour former un film non poreux.

Plus important encore, la chaleur active les agents de liaison dans le revêtement, créant une liaison forte et permanente entre la couche de PTFE et le substrat métallique de la fixation.

Pourquoi ce processus offre des performances supérieures

Le processus d'application structuré est ce qui libère les propriétés uniques du PTFE, rendant ces fixations adaptées aux environnements les plus difficiles.

Résistance à la corrosion inégalée

La couche uniforme et non poreuse créée pendant le durcissement agit comme une barrière complète. Cela protège le métal sous-jacent contre les agents corrosifs tels que l'humidité, les produits chimiques et les sels, empêchant la dégradation et prolongeant la durée de vie de la fixation.

Une surface à faible friction

Le PTFE est connu pour son coefficient de frottement extrêmement faible. Un revêtement correctement appliqué garantit que cette propriété est constante sur toutes les surfaces, réduisant le couple nécessaire à l'installation et empêchant le grippage ou le grippage des filets.

Stabilité chimique et thermique

La nature non réactive du PTFE signifie que le revêtement reste stable lorsqu'il est exposé à des produits chimiques agressifs, à des solvants et même à des fluides corporels dans les applications médicales.

De plus, le processus de durcissement garantit que le revêtement peut fonctionner de manière fiable sur une large plage de températures, ce qui le rend idéal pour les applications avec des fluctuations de température fréquentes ou extrêmes.

Pièges courants à éviter

Bien que très efficace, la valeur d'un revêtement PTFE dépend entièrement de la qualité de son application. Un mauvais contrôle du processus peut entraîner une défaillance prématurée.

Préparation de surface inadéquate

C'est le point de défaillance le plus courant. Si la surface de la fixation n'est pas correctement nettoyée et prétraitée, le revêtement n'adhérera pas correctement, entraînant des desquamations, des éclats ou un pelage sous contrainte.

Épaisseur de revêtement incohérente

Un revêtement inégal, souvent le résultat d'une mauvaise technique d'application, peut créer des points faibles où la corrosion peut commencer. Pour les fixations filetées, une épaisseur excessive peut interférer avec les tolérances et empêcher l'accouplement correct des écrous et des boulons.

Durcissement inapproprié

Si les fixations ne sont pas durcies à la bonne température ou pendant la durée requise, le revêtement n'atteindra pas sa dureté totale ni son adhérence appropriée. Il en résulte une surface molle et facilement endommagée qui ne fournit pas la protection attendue.

Faire le bon choix pour votre objectif

Lors de la spécification ou de l'achat de fixations revêtues de PTFE, concentrez-vous sur l'intégrité de l'ensemble du processus, et pas seulement sur le matériau lui-même.

- Si votre objectif principal est la précision pour les dispositifs médicaux ou électroniques : Confirmez que le fournisseur utilise une méthode, généralement le revêtement par pulvérisation, qui garantit un contrôle strict de l'épaisseur du revêtement pour éviter d'interférer avec les tolérances des filetages.

- Si votre objectif principal est la résistance à la corrosion à haut volume pour un usage industriel : Vérifiez que le fabricant dispose de contrôles de qualité robustes pour ses étapes de préparation de surface et de durcissement, car ceux-ci sont essentiels pour la durabilité à long terme dans des environnements difficiles.

- Si votre objectif principal est la performance dans des températures extrêmes : Assurez-vous que le processus de revêtement est certifié pour créer une couche entièrement liée et stable capable de résister à vos exigences spécifiques de cyclage thermique.

Comprendre le processus d'application complet vous permet de spécifier et de sélectionner des fixations qui offrent une véritable fiabilité dans des conditions exigeantes.

Tableau récapitulatif :

| Méthode de revêtement PTFE | Idéal pour | Avantage clé |

|---|---|---|

| Revêtement par immersion | Lots à haut volume, géométries simples | Couverture efficace, économique pour les grandes quantités |

| Revêtement par pulvérisation | Pièces complexes, contrôle précis de l'épaisseur | Application uniforme sur des formes complexes, contrôle fin de l'épaisseur |

Besoin de fixations revêtues de PTFE durables et haute performance ?

Chez KINTEK, nous sommes spécialisés dans l'application de revêtements PTFE de précision pour les fixations utilisées dans les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre processus méticuleux en 3 étapes — comprenant la préparation critique de la surface, l'application précise par immersion ou pulvérisation et le durcissement à haute température — garantit une finition uniforme et durable qui offre une résistance à la corrosion inégalée et une surface à faible friction.

Nous proposons la fabrication sur mesure, des prototypes aux commandes à haut volume, garantissant que vos fixations répondent aux spécifications exactes en matière de performance et de fiabilité.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes

- Comment appelle-t-on couramment le PTFE et quelles sont ses propriétés uniques ? Découvrez une résistance chimique et thermique inégalée

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Quelles sont les caractéristiques de base du PTFE ? Débloquer des performances extrêmes en matière de frottement, de température et de résistance chimique

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes