Dans les systèmes hydrauliques et pneumatiques, les matériaux d'étanchéité les plus courants sont les élastomères et les polymères sélectionnés pour répondre à des exigences opérationnelles spécifiques. Bien que des matériaux comme le nitrile et le polyuréthane soient des piliers pour les applications standard, les polymères fluorés avancés tels que le polytétrafluoroéthylène (PTFE) sont spécifiés pour les conditions d'étanchéité sévères impliquant des températures extrêmes ou des produits chimiques agressifs.

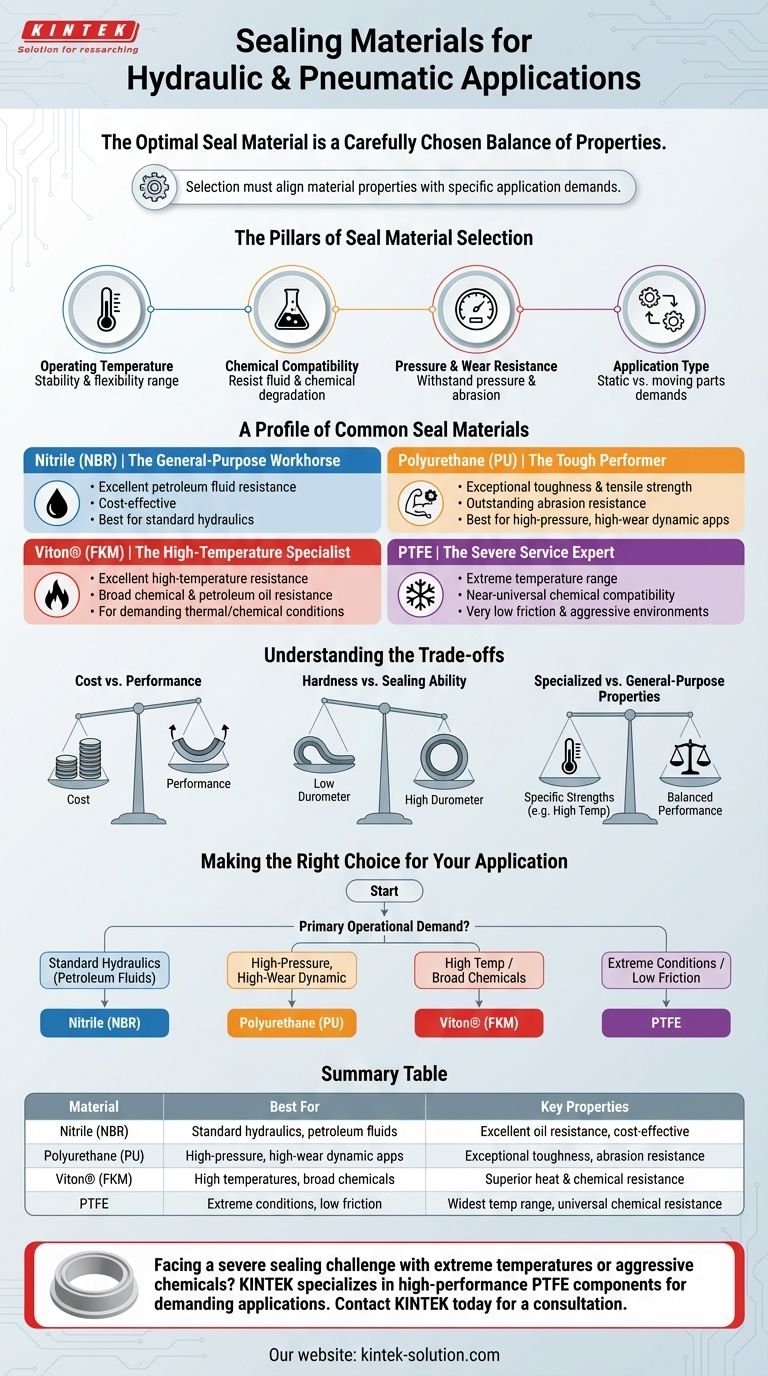

Le matériau de joint optimal n'est pas une seule option « idéale », mais plutôt un équilibre soigneusement choisi. Votre sélection doit aligner les propriétés spécifiques du matériau — telles que la plage de température, la résistance chimique et les caractéristiques d'usure — avec les exigences précises de votre application.

Les piliers de la sélection des matériaux de joint

Le choix du bon matériau nécessite d'évaluer l'environnement dans lequel il fonctionnera. Quatre facteurs clés dominent ce processus décisionnel, garantissant que le joint conserve son intégrité et empêche les fuites ou la contamination.

Température de fonctionnement

La capacité d'un matériau à rester stable et flexible dans toute la plage de température d'un système est essentielle. Les matériaux peuvent devenir cassants à basse température ou se dégrader et gonfler à haute température, entraînant une défaillance du joint.

Compatibilité chimique

Le joint doit résister à la dégradation par le fluide hydraulique, le gaz ou tout produit chimique externe qu'il pourrait rencontrer. L'incompatibilité peut provoquer le ramollissement, le durcissement ou le gonflement du matériau, compromettant sa capacité d'étanchéité.

Résistance à la pression et à l'usure

Le matériau doit être suffisamment solide pour résister à la pression du système sans être extrudé dans les espaces. Pour les applications dynamiques avec pièces mobiles, une résistance élevée à l'abrasion et à l'usure est essentielle pour une longue durée de vie.

Type d'application (Statique vs. Dynamique)

Les exigences imposées à un joint diffèrent considérablement entre les applications statiques (étanchéité des pièces immobiles) et dynamiques (étanchéité des pièces mobiles comme les pistons ou les tiges). Les joints dynamiques nécessitent des matériaux à faible friction et à durabilité accrue.

Profil des matériaux de joint courants

Bien qu'il existe des centaines de variations de matériaux, quelques types fondamentaux couvrent la grande majorité des applications hydrauliques et pneumatiques.

Nitrile (NBR) : Le cheval de bataille polyvalent

Le nitrile, également connu sous le nom de Buna-N, est le matériau de joint le plus utilisé en raison de son excellente résistance aux fluides hydrauliques à base de pétrole et de son faible coût. Il offre un excellent équilibre de propriétés pour les applications industrielles standard.

Polyuréthane (PU) : Le performant robuste

Le polyuréthane est reconnu pour sa ténacité exceptionnelle, sa résistance à la traction élevée et sa résistance remarquable à l'abrasion. Cela en fait un choix privilégié pour les applications hydrauliques dynamiques soumises à de fortes pressions et à une forte usure.

Viton® (FKM) : Le spécialiste des hautes températures

Le FKM, un fluoroélastomère couramment connu sous le nom de marque Viton®, offre une excellente résistance aux températures élevées, aux huiles de pétrole et à une large gamme de produits chimiques. Il est utilisé dans les applications exigeantes où le nitrile échouerait rapidement.

PTFE : L'expert des services sévères

En tant que fluoropolymère, le polytétrafluoroéthylène (PTFE) est spécifié pour les conditions d'étanchéité les plus sévères. Ses principaux avantages sont une plage de température extrêmement large, une compatibilité chimique quasi universelle et un coefficient de friction très faible, ce qui le rend idéal pour les milieux agressifs ou les joints dynamiques à faible friction.

Comprendre les compromis

Chaque choix de matériau implique un compromis. Comprendre ces compromis est crucial pour sélectionner une solution fiable et rentable.

Coût vs. Performance

Il existe une corrélation directe entre les capacités de performance d'un matériau et son coût. Le NBR est très économique pour une utilisation standard, tandis que les matériaux haute performance comme le FKM et le PTFE entraînent une prime de prix significative justifiée par leur capacité à gérer des conditions extrêmes.

Dureté vs. Capacité d'étanchéité

Les matériaux plus souples (dureté inférieure) s'adaptent mieux aux surfaces et peuvent assurer une meilleure étanchéité dans les applications à basse pression. Cependant, ils sont plus sujets à être forcés de sortir, ou « extrudés », sous haute pression. Les matériaux plus durs résistent à l'extrusion mais peuvent nécessiter des finitions de surface plus fines pour sceller efficacement.

Propriétés spécialisées vs. polyvalentes

Un matériau qui excelle dans un domaine, tel que la résistance aux hautes températures, peut avoir de mauvaises performances dans un autre, comme la flexibilité à basse température. Il n'existe pas de matériau unique qui excelle dans toutes les catégories, ce qui renforce la nécessité d'adapter le matériau à l'application spécifique.

Faire le bon choix pour votre application

Utilisez la principale exigence opérationnelle de votre système comme point de départ pour votre sélection de matériaux.

- Si votre objectif principal est l'hydraulique standard avec des fluides à base de pétrole : Le Nitrile (NBR) offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est les applications dynamiques à haute pression et à forte usure : Le Polyuréthane (PU) offre la ténacité et la résistance à l'abrasion nécessaires.

- Si votre objectif principal est les températures élevées ou une exposition chimique large : Le Viton® (FKM) est le choix fiable pour résister à la dégradation thermique et chimique.

- Si votre objectif principal est les conditions extrêmes ou une très faible friction : Le PTFE est le matériau de premier choix pour les environnements de service les plus sévères.

En fin de compte, un joint bien choisi est la base d'un système d'alimentation en fluide fiable et efficace.

Tableau récapitulatif :

| Matériau | Idéal pour | Propriétés clés |

|---|---|---|

| Nitrile (NBR) | Hydraulique standard, fluides pétroliers | Excellente résistance à l'huile, économique |

| Polyuréthane (PU) | Applications dynamiques haute pression, forte usure | Ténacité exceptionnelle, résistance à l'abrasion |

| Viton® (FKM) | Hautes températures, produits chimiques variés | Résistance supérieure à la chaleur et aux produits chimiques |

| PTFE | Conditions extrêmes, faible friction | Plage de température la plus large, résistance chimique universelle |

Êtes-vous confronté à un défi d'étanchéité sévère impliquant des températures extrêmes ou des produits chimiques agressifs ?

KINTEK se spécialise dans la fabrication de composants en PTFE haute performance — y compris des joints, des revêtements et des verreries de laboratoire personnalisées — pour les applications les plus exigeantes dans les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nos capacités de production de précision et de fabrication sur mesure, du prototype à la commande en grand volume, garantissent que vous obtenez une solution d'étanchéité conçue pour la fiabilité et la longévité.

Laissez nos experts vous aider à sélectionner ou à concevoir sur mesure le joint parfait pour votre système. Contactez KINTEK dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes