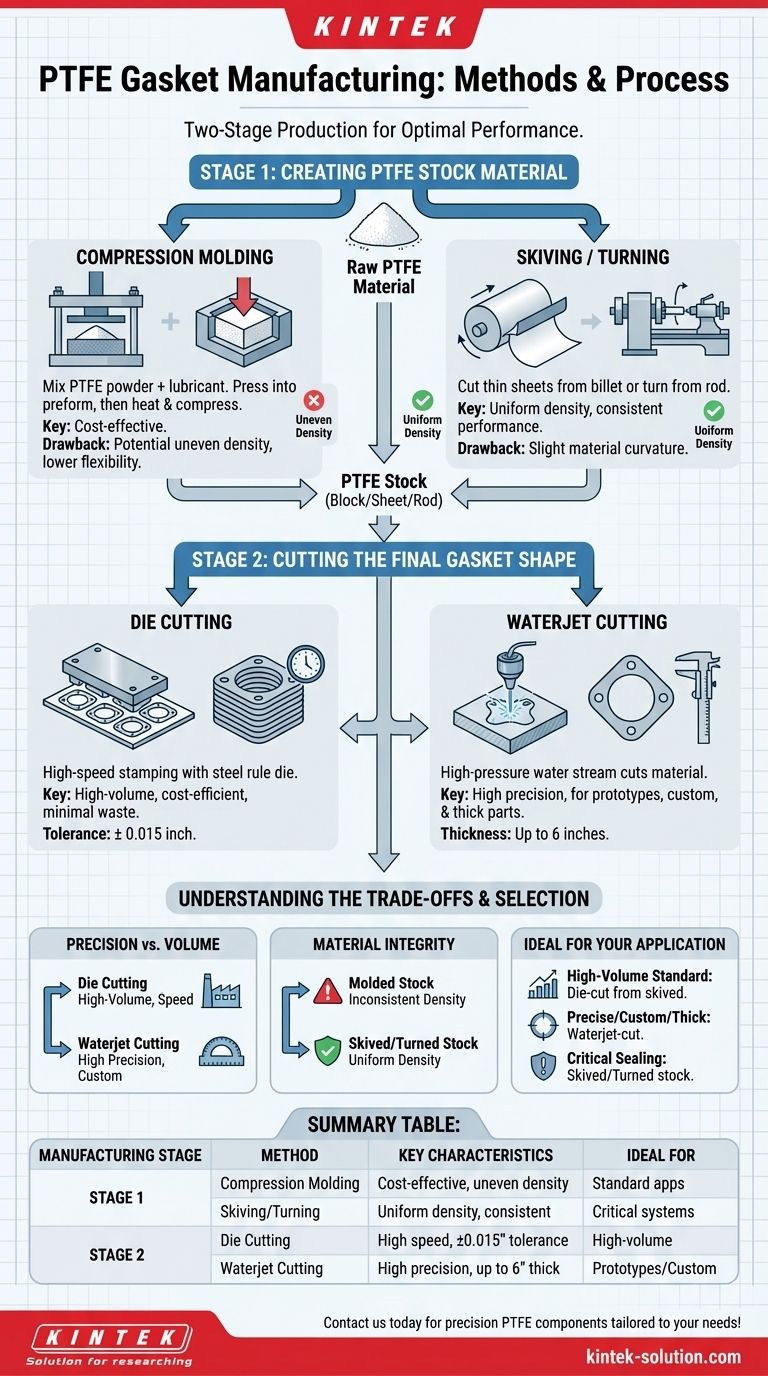

Les joints en PTFE sont produits selon deux voies principales : premièrement, en formant la matière première en formes de stock (matières brutes), et deuxièmement, en découpant ces formes selon le profil final du joint. Le matériau initial est créé par moulage par compression ou par taillage/tournage, tandis que la découpe finale est généralement réalisée par découpe à la matrice ou découpe au jet d'eau. Chaque étape de ce processus influence la qualité finale et la performance du joint.

La méthode de fabrication a un impact direct sur les propriétés finales d'un joint en PTFE, telles que sa densité, sa flexibilité et sa précision dimensionnelle. Bien que le moulage et le tailladage créent la matière brute en PTFE, le choix entre la découpe à la matrice et la découpe au jet d'eau détermine la précision du joint final pour une application spécifique.

Le Processus de Fabrication en Deux Étapes

Comprendre la production des joints en PTFE est plus facile en la décomposant en deux étapes distinctes. La première étape consiste à créer le matériau en vrac, et la seconde à fabriquer la pièce finale à partir de ce matériau.

Étape 1 : Création de la Matière Brute en PTFE

Avant qu'un joint puisse être découpé, un bloc, une feuille ou une tige solide de polytétrafluoroéthylène (PTFE) doit être produit. Les deux méthodes courantes pour cela ont des implications différentes pour la structure interne du matériau.

La Méthode du Moulage par Compression

Le moulage par compression commence par le mélange de poudre de PTFE avec un lubrifiant. Ce mélange est ensuite pressé en une forme préliminaire, appelée préforme, avant d'être chauffé et compressé dans sa forme de stock finale.

Cependant, le moulage peut parfois entraîner une densité inégale et une faible flexibilité dans le matériau final.

La Méthode du Taillage (Skiving) ou du Tournage

Cette méthode consiste à tailler des feuilles minces à partir d'un billette plus grande ou à tourner des joints à partir d'une tige solide de PTFE. Ce processus produit généralement une densité de matériau plus uniforme et constante.

Le principal inconvénient est que les joints produits de cette manière peuvent présenter une légère courbure due à la technologie de traitement, ce qui peut parfois compliquer l'installation.

Étape 2 : Découpe de la Forme Finale du Joint

Une fois que la matière brute en PTFE est prête, elle doit être découpée aux dimensions précises du joint final. C'est là que la précision et la vitesse deviennent des facteurs critiques.

La Découpe à la Matrice (Die Cutting)

La découpe à la matrice est un processus à grande vitesse qui utilise une matrice à lame d'acier spécialisée pour estampiller les joints, un peu comme un emporte-pièce. Elle est très efficace pour produire des formes exactes et complexes avec un minimum de gaspillage de matériau.

Cette méthode est connue pour ses vitesses de coupe élevées et peut atteindre des tolérances serrées d'environ ± 0,015 pouce.

La Découpe au Jet d'Eau (Waterjet Cutting)

La découpe au jet d'eau utilise un jet d'eau à haute pression pour couper le matériau PTFE. Cette méthode offre une précision, un positionnement et une répétabilité exceptionnels.

Elle est particulièrement efficace pour les matériaux plus épais, capable de couper le PTFE jusqu'à 6 pouces d'épaisseur, avec des tolérances qui varient en fonction de la taille et de l'épaisseur du matériau.

Comprendre les Compromis

Le choix de la méthode de fabrication n'est pas arbitraire ; il implique un équilibre entre le coût, la précision et l'intégrité du matériau qui affecte directement la performance du joint dans son environnement prévu.

Précision contre Volume

La découpe à la matrice est idéale pour les séries de production à haut volume où la vitesse et la rentabilité sont primordiales. Elle produit constamment de grandes quantités de pièces identiques.

La découpe au jet d'eau est le meilleur choix pour les prototypes, les conceptions personnalisées ou les applications nécessitant le plus haut niveau de précision, en particulier pour les joints très épais ou complexes.

Intégrité et Performance du Matériau

Un joint fabriqué à partir de matière moulée peut présenter une densité incohérente, ce qui pourrait potentiellement compromettre sa capacité à créer une étanchéité parfaite sous pression.

Un joint fabriqué à partir de matière taillée ou tournée aura une densité plus uniforme, conduisant à une performance d'étanchéité plus prévisible, bien que les installateurs puissent devoir tenir compte d'une légère courbure du matériau.

Pourquoi cela est Important pour Votre Application

Bien que tous les joints en PTFE vierge partagent des propriétés fondamentales telles qu'une excellente résistance chimique et une large plage de températures (de -200°C à 260°C), le processus de fabrication affine leur aptitude mécanique. Un joint mal fabriqué peut ne pas assurer une étanchéité efficace, même si le matériau de base est correct.

Sélectionner le Bon Joint pour Votre Application

Votre choix final doit correspondre aux besoins spécifiques de votre projet en matière de précision, de volume et de performance.

- Si votre objectif principal est la production à haut volume de joints standard : Un joint découpé à la matrice à partir de feuilles de PTFE taillées offre un équilibre rentable entre vitesse et consistance du matériau.

- Si votre objectif principal est un joint précis, personnalisé ou épais : Un joint découpé au jet d'eau est le meilleur choix, offrant la meilleure précision dimensionnelle pour les applications d'étanchéité critiques.

- Si votre objectif principal est une étanchéité fiable dans un système critique : Spécifiez un joint fabriqué à partir de matière taillée/tournée pour sa densité uniforme et ses performances prévisibles.

Comprendre comment un joint en PTFE est fabriqué est la première étape pour garantir qu'il fournira l'étanchéité fiable et durable dont votre système a besoin.

Tableau Récapitulatif :

| Étape de Fabrication | Méthode | Caractéristiques Clés | Idéal Pour |

|---|---|---|---|

| Étape 1 : Création de la Matière PTFE | Moulage par Compression | Rentable ; potentiel de densité inégale | Applications standard |

| Taillage/Tournage | Densité uniforme ; performance constante | Systèmes d'étanchéité critiques | |

| Étape 2 : Découpe de la Forme du Joint | Découpe à la Matrice | Haute vitesse (tolérance ± 0,015 po) ; gaspillage minimal | Production à haut volume |

| Découpe au Jet d'Eau | Haute précision ; gère les matériaux épais (jusqu'à 6 po) | Prototypes, joints personnalisés ou épais |

Besoin d'un joint en PTFE qui correspond parfaitement à votre application ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE haute performance — y compris des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Que vous ayez besoin d'une série à haut volume de joints découpés à la matrice ou d'une solution personnalisée découpée au jet d'eau pour une étanchéité critique, nos services de production de précision et de fabrication sur mesure (des prototypes aux commandes à haut volume) garantissent que vous obtenez un joint avec la bonne densité, flexibilité et précision dimensionnelle pour une performance fiable.

Contactez-nous dès aujourd'hui via notre [#ContactForm] pour discuter de votre projet et obtenir un devis adapté à vos besoins !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un joint en PTFE ? Assurer une étanchéité fiable et sans fuite

- Quelles industries utilisent couramment des tuyaux revêtus de PTFE ? Obtenez une résistance ultime à la corrosion et une pureté maximale

- Quels sont les avantages du PTFE vierge dans les joints d'arbre rotatif ? Obtenez une fiabilité inégalée dans les applications exigeantes

- Quels avantages offrent les joints toriques en Téflon ? Étanchéité supérieure pour conditions extrêmes

- Comment fonctionnent les goupilles revêtues de Téflon dans les machines ? Réduire la friction et prévenir l'usure

- Quels sont les avantages de l'utilisation de vannes en PTFE dans l'industrie agroalimentaire ? Assurer la sécurité, la pureté et l'efficacité

- Quelles industries utilisent couramment les garnitures de presse-étoupe en Téflon et pourquoi ? Débloquez des performances d'étanchéité supérieures

- Qu'est-ce qui rend les soufflets de dilatation en PTFE idéaux pour le traitement pharmaceutique ? Assurer la pureté du produit et la conformité réglementaire