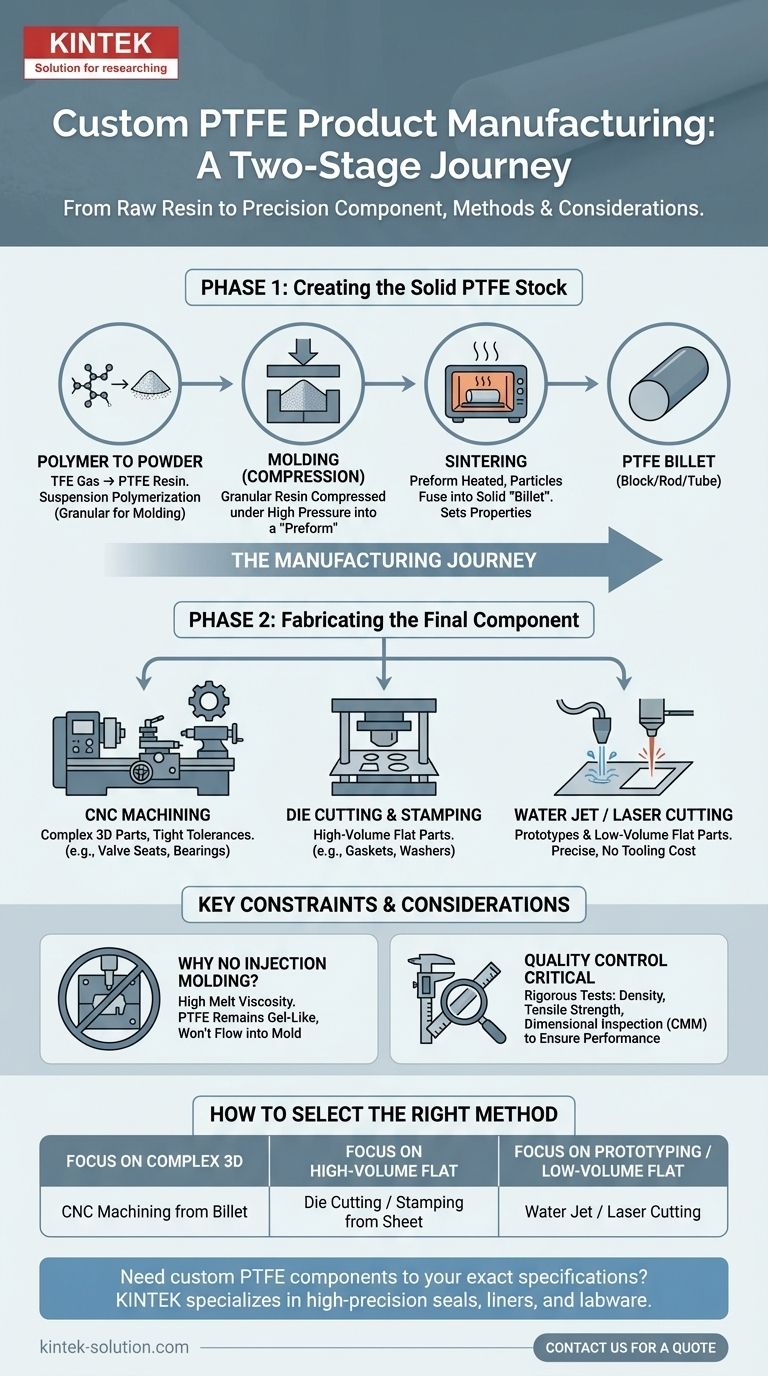

Fondamentalement, les produits en PTFE sur mesure sont fabriqués à partir de matière brute solide en utilisant des méthodes telles que l'usinage, la découpe à la matrice, l'estampage et la découpe à l'eau ou au laser. Cependant, il s'agit de l'étape finale d'un processus en plusieurs étapes qui commence par le moulage de la résine PTFE brute en une forme de base, car les propriétés uniques du matériau l'empêchent d'être traité comme les plastiques courants.

Le point essentiel à retenir est que la création d'une pièce en PTFE sur mesure est un processus en deux étapes : premièrement, la poudre de PTFE brute est moulée et frittée en un bloc ou une tige solide (une « ébauche »), et deuxièmement, cette ébauche est usinée ou découpée avec précision dans la forme finale souhaitée. Contrairement à de nombreux plastiques, il ne peut pas être moulé par injection.

Le parcours de fabrication d'une pièce en PTFE sur mesure

Comprendre le flux de travail de fabrication complet est essentiel pour spécifier une pièce qui répond aux besoins de votre application. Le processus peut être décomposé en deux phases distinctes : la formation du matériau brut, puis la fabrication du composant final.

Phase 1 : Création du matériau PTFE solide

Avant que toute découpe ou mise en forme puisse avoir lieu, le polymère PTFE brut doit être consolidé en une forme solide et utilisable.

Du polymère à la poudre

Le processus commence par la polymérisation, où le gaz tétrafluoroéthylène (TFE) est converti en résine PTFE. Les deux méthodes principales sont la polymérisation en suspension, qui crée des grains de PTFE granulaires idéaux pour le moulage, et la polymérisation en dispersion, qui produit une poudre fine souvent utilisée pour les revêtements. Pour les composants sur mesure, la résine granulaire issue de la polymérisation en suspension est le point de départ typique.

Moulage et frittage

Cette résine PTFE granulaire ne s'écoule pas lorsqu'elle est fondue, elle ne peut donc pas être traitée avec des techniques conventionnelles comme le moulage par injection. Au lieu de cela, elle est formée par moulage par compression. La poudre est comprimée dans un moule sous haute pression pour créer une « préforme ».

Cette préforme est ensuite déplacée vers un four soigneusement contrôlé pour le frittage. Au cours de ce cycle de chauffage et de refroidissement, les particules de PTFE fusionnent pour former un bloc, une tige ou un tube solide et homogène connu sous le nom d'ébauche (billet). Les propriétés physiques et mécaniques de la pièce finale sont largement déterminées au cours de cette étape critique.

Phase 2 : Fabrication du composant final

Une fois qu'une ébauche solide de PTFE est produite, elle sert de matière première pour des processus de fabrication secondaires qui créent la pièce sur mesure finale.

Usinage CNC

Pour les composants tridimensionnels complexes avec des tolérances serrées, l'usinage CNC est la méthode la plus courante. L'ébauche de PTFE est façonnée à l'aide de tours, de fraiseuses et de routeurs pour produire des pièces telles que des sièges de soupape, des isolateurs et des paliers.

Découpe à la matrice et estampage

Pour la production en grand volume de pièces plates bidimensionnelles comme les joints, les rondelles et les garnitures, la découpe à la matrice ou l'estampage est très efficace. Une matrice en acier tranchante et fabriquée sur mesure est utilisée pour poinçonner la forme désirée à partir d'une feuille de PTFE.

Découpe au jet d'eau et au laser

La découpe au jet d'eau utilise un jet d'eau à haute pression pour découper des formes complexes dans des feuilles de PTFE. La découpe au laser obtient un résultat similaire à l'aide d'un faisceau lumineux focalisé. Ces deux méthodes sont excellentes pour créer des pièces plates précises sans les coûts d'outillage associés à la découpe à la matrice, ce qui les rend idéales pour les prototypes ou les petites séries.

Contraintes et considérations clés

La fabrication réussie avec le PTFE nécessite une compréhension de ses limitations uniques et des mesures de contrôle de la qualité nécessaires pour garantir la performance.

Pourquoi le PTFE ne peut pas être moulé par injection

Un point de confusion courant est l'incapacité de mouler le PTFE par injection. Contrairement aux thermoplastiques qui deviennent liquides lorsqu'ils sont chauffés, le PTFE a une viscosité de fusion extrêmement élevée. Même lorsqu'il atteint son point de fusion, il reste un solide de type gel et ne s'écoulera pas dans la cavité du moule, faisant du moulage suivi de l'usinage l'approche nécessaire.

Le rôle critique du contrôle qualité

Étant donné que la fabrication est un processus en plusieurs étapes, un contrôle qualité rigoureux est essentiel. Les méthodes d'inspection clés garantissent que le produit final répond aux spécifications de densité, de résistance mécanique et de précision dimensionnelle. Ces tests peuvent inclure l'analyse de densité, les essais de traction et l'inspection dimensionnelle précise à l'aide de machines à mesurer tridimensionnelles (MMT).

Comment choisir la bonne méthode

Le choix du meilleur processus de fabrication dépend entièrement de la géométrie, du volume et des exigences de précision de votre composant.

- Si votre objectif principal est les composants 3D complexes : Spécifiez des pièces à produire par usinage CNC à partir d'une ébauche de PTFE moulée par compression.

- Si votre objectif principal est les pièces plates à haut volume : La découpe à la matrice ou l'estampage à partir de tôles de PTFE est la solution la plus rentable.

- Si votre objectif principal est le prototypage ou les pièces plates à faible volume : La découpe au jet d'eau ou au laser offre une précision exceptionnelle sans le coût d'outillage personnalisé.

En comprenant ce chemin de fabrication complet, vous pouvez mieux spécifier et vous procurer des composants en PTFE sur mesure qui offrent la performance exacte que votre application exige.

Tableau récapitulatif :

| Phase de fabrication | Processus clés | Idéal pour |

|---|---|---|

| Phase 1 : Création du matériau | Moulage par compression, Frittage | Formation d'ébauches de PTFE solides (blocs, tiges) |

| Phase 2 : Fabrication finale | Usinage CNC, Découpe à la matrice, Découpe au jet d'eau/laser | Création de pièces 3D complexes, de pièces plates à haut volume ou de prototypes |

Besoin d'un composant en PTFE sur mesure fabriqué selon vos spécifications exactes ?

Chez KINTEK, nous sommes spécialisés dans la production de composants en PTFE de haute précision — y compris des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Notre expertise dans le parcours de fabrication complet, du moulage de la résine brute à l'usinage de précision, garantit que vos pièces répondent à des normes de qualité et de performance rigoureuses.

Que vous ayez besoin de prototypes ou de commandes en grand volume, nous livrons une fabrication sur mesure axée sur la précision et la durabilité. Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Les pièces usinées en PTFE peuvent-elles être personnalisées ? Composants haute performance sur mesure pour vos besoins

- Quelles sont les propriétés clés du PTFE ? Découvrez le matériau pour environnements extrêmes

- Quel rôle le PTFE usiné par CNC jouera-t-il dans l'avenir de la conception et de l'ingénierie ? Libérez l'innovation avec des composants de précision