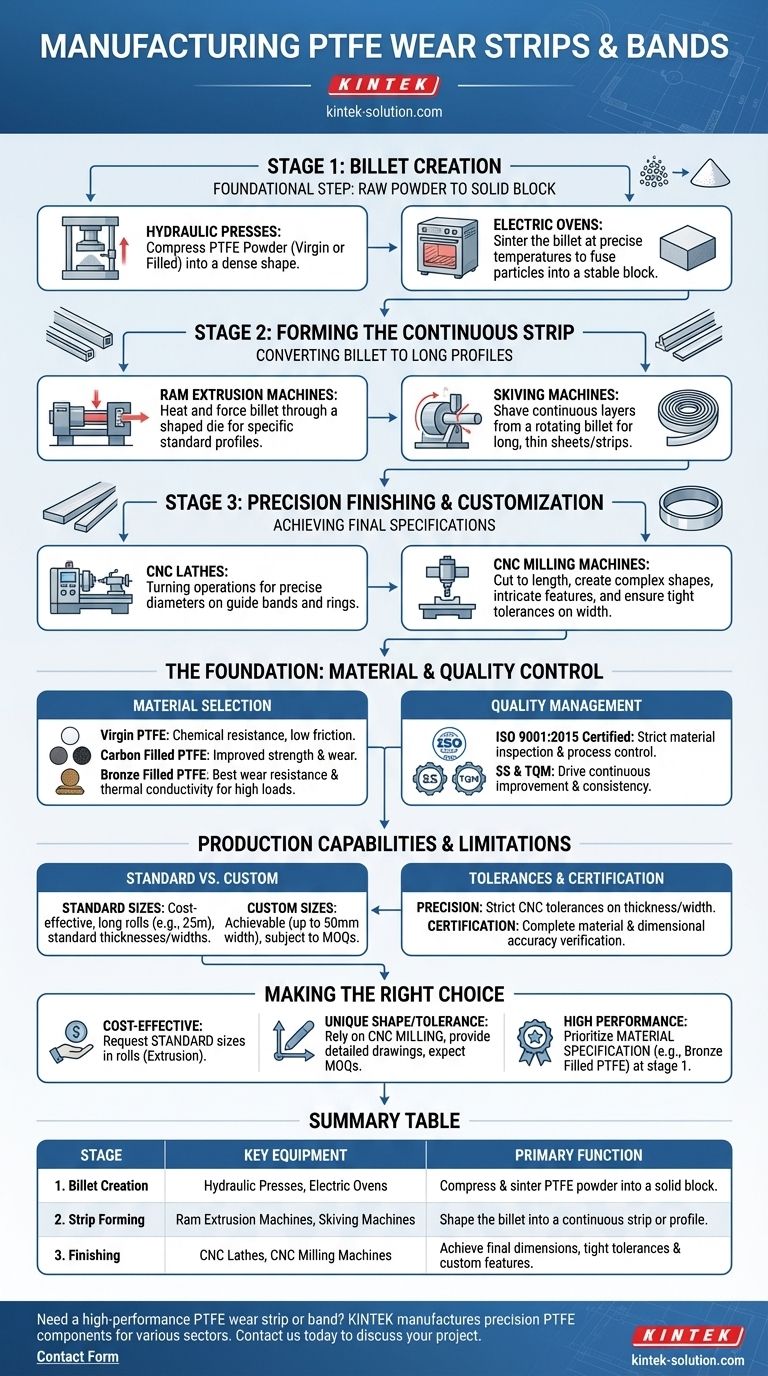

Pour produire des bandes et des patins d'usure en PTFE, les installations de fabrication s'appuient sur une séquence de machines spécialisées. L'équipement principal comprend des presses hydrauliques et des fours électriques pour créer la billette de PTFE initiale, suivis par l'extrusion par bélier ou des machines à décolleter (skiving) pour former la forme de bande de base, et enfin des tours CNC et des fraiseuses CNC pour la finition de précision et la personnalisation. Cette configuration intégrée permet à l'ensemble du processus de production de se dérouler sous un même toit.

La fabrication d'un patin d'usure en PTFE n'est pas une action unique, mais un processus en plusieurs étapes. Comprendre ce flux de travail — de la consolidation des matières premières à l'usinage de précision — est la clé pour spécifier un produit qui répond à vos exigences dimensionnelles et de performance exactes.

Le flux de travail de fabrication : De la poudre brute à la pièce finie

La production d'un patin d'usure de haute qualité implique plusieurs phases distinctes, chacune nécessitant un équipement et des contrôles spécifiques. Le processus transforme la poudre de PTFE brute en un composant solide, fonctionnel et précis.

Étape 1 : Création de la billette de PTFE

Avant qu'une bande puisse être découpée, un bloc solide de PTFE, connu sous le nom de billette, doit être créé. C'est l'étape fondamentale.

Des presses hydrauliques sont utilisées pour comprimer la poudre de PTFE choisie (vierge ou chargée) en une forme solide et dense sous une pression immense. Cette forme initiale est mécaniquement faible.

Des fours électriques effectuent ensuite un processus critique appelé frittage. La billette compressée est chauffée à une température précise pendant une durée spécifique, fusionnant les particules de PTFE en un bloc solide, stable et durable prêt à être mis en forme.

Étape 2 : Formation de la bande continue

Une fois la billette préparée, elle doit être convertie en une longue et mince bande. Deux méthodes principales sont utilisées en fonction du profil et de la longueur requis.

Les machines d'extrusion par bélier sont idéales pour créer des profils de section transversale spécifiques. La billette de PTFE frittée est chauffée et forcée à travers une filière façonnée, en sortant sous forme d'une longueur continue de la forme désirée. Cette méthode est efficace pour les profils standard.

Les machines à décolleter (Skiving Machines) sont utilisées pour produire des feuilles ou des bandes très longues et minces à partir d'une billette cylindrique. La billette tourne à grande vitesse tandis qu'une lame tranchante « rase » ou décollette une couche continue à une épaisseur contrôlée avec précision, qui peut ensuite être coupée à la largeur requise. Ceci est excellent pour créer de longs rouleaux de matériau.

Étape 3 : Finition de précision et personnalisation

La bande brute ou le profil extrudé répond rarement aux spécifications finales requises. C'est là que l'usinage de précision crée la pièce finie.

Les tours CNC (à commande numérique par ordinateur) sont utilisés pour les opérations de tournage sur des pièces cylindriques, telles que la création de diamètres extérieurs et intérieurs précis sur des bagues ou des bandes de guidage.

Les fraiseuses CNC offrent la flexibilité ultime pour la personnalisation. Elles utilisent des outils rotatifs pour enlever de la matière et peuvent créer des formes complexes, couper des bandes à des longueurs exactes à partir d'un rouleau, usiner des caractéristiques complexes et garantir des tolérances extrêmement serrées sur la largeur.

Le fondement : Sélection des matériaux et contrôle qualité

Les machines ne représentent qu'une partie de l'équation. La qualité du produit final dépend également de la sélection des matières premières et de la rigueur du système de gestion de la qualité.

Sélection des matériaux

Le choix du matériau dicte les caractéristiques de performance du patin d'usure. Les options courantes comprennent :

- PTFE vierge : Offre une excellente résistance chimique et un faible frottement, mais une résistance à l'usure plus faible.

- PTFE chargé de carbone : Améliore la résistance à la compression et à l'usure.

- PTFE chargé de bronze : Offre la meilleure résistance à l'usure et une conductivité thermique élevée, ce qui le rend idéal pour les applications à forte charge.

Systèmes de gestion de la qualité

Les installations réputées fonctionnent selon un système de gestion de la qualité certifié ISO 9001:2015. Cela garantit que les procédures d'inspection des matériaux, de contrôle des processus et de vérification du produit final sont strictement suivies. Des concepts tels que 5S et TQM (Gestion de la Qualité Totale) favorisent en outre l'amélioration continue de la cohérence des produits.

Comprendre les capacités et les limites de production

Bien que le processus de fabrication soit polyvalent, il est essentiel de comprendre ses limites pratiques pour garantir que votre conception est réalisable.

Dimensions personnalisées par rapport aux dimensions standard

Les installations proposent une gamme de tailles standard (par exemple, 2,5 mm d'épaisseur dans diverses largeurs) disponibles en longs rouleaux, souvent jusqu'à 25 mètres. C'est l'option la plus rentable pour les applications courantes.

Les tailles personnalisées sont facilement réalisables, avec des capacités atteignant souvent jusqu'à 50 mm de largeur et 5 mm d'épaisseur. Cependant, les séries de production non standard sont généralement soumises à des quantités minimales de commande (QMC) pour justifier la configuration des machines et l'allocation des matériaux.

Tolérances et certification

La précision est un avantage clé de ce processus. L'usinage CNC permet des tolérances très strictes sur l'épaisseur et la largeur, ce qui est essentiel pour un ajustement et une fonction appropriés dans les systèmes hydrauliques et pneumatiques. Les fabricants doivent être en mesure de fournir des certifications de qualité de produit complètes pour vérifier l'exactitude des matériaux et des dimensions.

Faire le bon choix pour votre application

Utilisez votre compréhension du processus de fabrication pour spécifier le composant idéal pour votre projet.

- Si votre objectif principal est la rentabilité pour une application standard : Demandez des bandes de taille standard, généralement disponibles en rouleaux et bénéficiant de méthodes de production efficaces comme l'extrusion.

- Si votre objectif principal est une forme unique ou une tolérance serrée : Votre conception dépendra des capacités de fraisage CNC, assurez-vous donc de fournir des dessins détaillés et soyez prêt pour d'éventuelles quantités minimales de commande.

- Si votre objectif principal est une haute performance sous charge ou usure : Privilégiez la spécification du matériau (par exemple, PTFE chargé de bronze) autant que les dimensions, car ce choix est fait dès la toute première étape de production.

En comprenant comment les patins d'usure en PTFE sont fabriqués, vous pouvez mieux communiquer vos besoins et vous assurer de recevoir un composant parfaitement adapté à son usage.

Tableau récapitulatif :

| Étape | Équipement clé | Fonction principale |

|---|---|---|

| 1. Création de la billette | Presses hydrauliques, Fours électriques | Comprimer et frittage la poudre de PTFE en un bloc solide |

| 2. Formation de la bande | Machines d'extrusion par bélier, Machines à décolleter | Façonner la billette en une bande continue ou un profil spécifique |

| 3. Finition | Tours CNC, Fraiseuses CNC | Atteindre les dimensions finales, les tolérances serrées et les caractéristiques personnalisées |

Besoin d'un patin ou d'une bande d'usure en PTFE haute performance ?

KINTEK fabrique des composants de précision en PTFE — y compris des joints, des revêtements, de la verrerie de laboratoire et des patins d'usure personnalisés — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nos installations de production intégrées gèrent tout, de la sélection des matériaux au prototypage jusqu'aux commandes à grand volume, garantissant que vos pièces répondent aux exigences dimensionnelles et de performance exactes.

Contactez-nous dès aujourd'hui pour discuter de votre projet et recevoir un devis adapté à vos besoins.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

Les gens demandent aussi

- Pourquoi le PTFE est-il utilisé dans les applications anticorrosion ? Résistance chimique inégalée pour les environnements difficiles

- Qu'est-ce qui fait du PTFE un excellent choix pour les joints, les bagues et les paliers ? Débloquez une fiabilité inégalée avec KINTEK PTFE

- Quels sont les avantages de l'usinage du PTFE par rapport à d'autres matériaux ? Débloquez des performances supérieures dans des environnements difficiles

- Qu'est-ce qui rend le Téflon/PTFE unique dans l'usinage CNC ? Maîtriser les défis pour des pièces supérieures

- Dans quels secteurs les joints toriques revêtus de PTFE sont-ils couramment utilisés ? Améliorer les performances d'étanchéité dans les applications exigeantes

- Pourquoi faut-il éviter la pression négative avec les vannes papillon revêtues de PTFE ? Prévenir la défaillance catastrophique du revêtement

- Quels sont les cinq principaux avantages des joints toriques en PTFE ? Étanchéité supérieure pour les environnements difficiles

- Quelle est la résistance aux chocs thermiques des tuyaux revêtus de PTFE ? Conçus pour des cycles de température extrêmes