En bref, les joints en PTFE sont idéaux pour les applications marines en raison de leur immunité quasi totale à la corrosion par l'eau salée et de leur stabilité exceptionnelle face aux températures extrêmes rencontrées sur les navires modernes. Du transport cryogénique de GNL aux systèmes de moteurs à haute température, le PTFE assure une étanchéité fiable et durable dans un environnement qui dégrade rapidement les matériaux inférieurs.

La raison principale de la domination du PTFE dans les environnements marins n'est pas une seule caractéristique, mais sa combinaison unique de propriétés. Il résout simultanément les défis de l'attaque chimique due à l'eau salée, des températures opérationnelles extrêmes et de la nécessité de pureté du matériau dans les systèmes critiques.

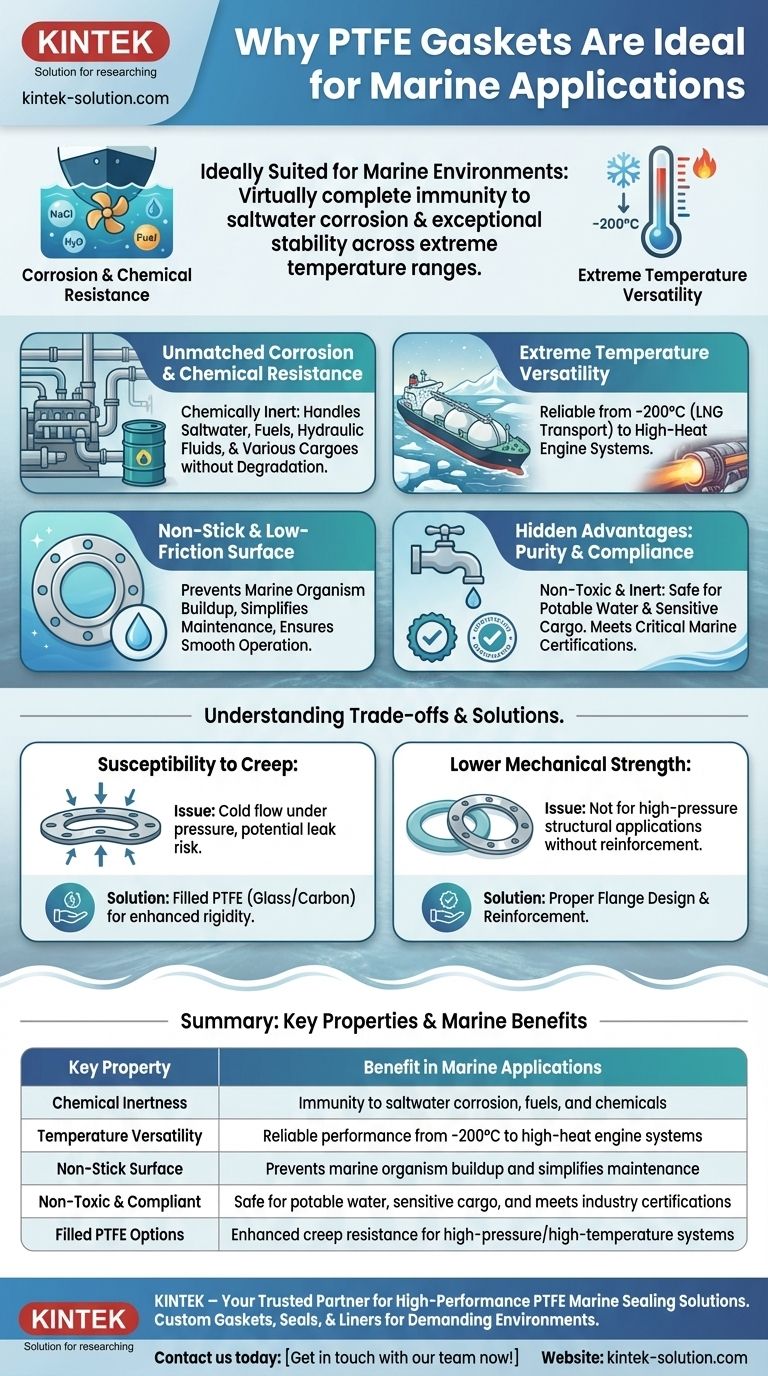

La défense inébranlable contre l'environnement marin

Pour comprendre pourquoi le PTFE est le choix privilégié, nous devons examiner les défis spécifiques du monde marin et comment les propriétés intrinsèques du PTFE offrent une solution directe.

Résistance inégalée à la corrosion et aux produits chimiques

La menace la plus importante dans toute application marine est la corrosion par l'eau salée. Le PTFE (Polytétrafluoroéthylène) est chimiquement inerte, ce qui signifie qu'il ne réagit pas avec les sels, acides ou alcalis corrosifs.

Cette résistance s'étend au-delà de l'eau salée. Les joints en PTFE gèrent en toute sécurité le large éventail de substances présentes sur un navire, y compris les carburants, les fluides hydrauliques, les lubrifiants et diverses cargaisons chimiques sans se dégrader.

Polyvalence en matière de températures extrêmes

Un navire marin est une machine d'extrêmes. Les joints en PTFE fonctionnent de manière fiable sur l'ensemble de ce spectre opérationnel.

Ils maintiennent leur intégrité et leur capacité d'étanchéité dans des environnements à haute température comme les salles des machines et les systèmes d'échappement. Simultanément, ils présentent des performances exceptionnelles dans des conditions cryogéniques allant jusqu'à -200 °C (-328 °F), ce qui les rend essentiels pour sceller les systèmes sur les transporteurs de gaz naturel liquéfié (GNL).

Surface antiadhésive et à faible friction

La surface antiadhésive du PTFE, célèbre pour son utilisation dans les ustensiles de cuisine, offre des avantages pratiques significatifs en ingénierie marine.

Cette propriété empêche l'accumulation d'organismes marins et d'autres dépôts, simplifiant l'entretien et assurant des surfaces de bride propres. Dans les applications dynamiques comme les sièges de soupape, son faible coefficient de friction assure un fonctionnement fluide et fiable avec une usure minimale.

Les avantages cachés : pureté et conformité

Au-delà de la performance brute, le PTFE répond à d'autres exigences critiques en matière de sécurité et de réglementation en mer.

Chimiquement inerte et non toxique

Étant donné que le PTFE est inerte et non toxique, il ne contaminera pas les substances avec lesquelles il entre en contact. Ceci est crucial pour les systèmes gérant l'eau potable, les denrées alimentaires ou d'autres cargaisons sensibles.

Respect des certifications critiques

La nature difficile et réglementée de l'industrie maritime, du transport maritime commercial aux plateformes pétrolières offshore, exige des matériaux qui répondent à des certifications de sécurité et de performance rigoureuses. La stabilité et la fiabilité bien documentées du PTFE en font un matériau de confiance qui satisfait constamment ces exigences réglementaires.

Comprendre les compromis

Aucun matériau n'est parfait. Bien que le PTFE soit un choix exceptionnel, il est essentiel d'être conscient de ses limites mécaniques pour assurer une application correcte.

Susceptibilité au fluage

Le PTFE peut être sujet au « fluage » (ou fluage à froid), où le matériau se déforme lentement sous une pression soutenue. Ceci est plus prononcé à des températures plus élevées et peut entraîner une perte de couple de serrage des boulons et des fuites potentielles avec le temps.

Pour contrer cela, des variantes de PTFE chargé (mélangées à des matériaux comme la fibre de verre ou le carbone) sont souvent utilisées pour améliorer la rigidité et la résistance au fluage dans les applications à haute pression ou haute température.

Résistance mécanique inférieure

Comparé aux métaux ou aux plastiques plus durs, le PTFE pur est un matériau relativement tendre. Cela le rend inadapté aux applications structurelles à très haute pression sans renforcement ou conception de bride appropriée pour contenir le joint.

Faire le bon choix pour votre application

La sélection du joint correct dépend entièrement des exigences opérationnelles spécifiques du système.

- Si votre objectif principal est l'étanchéité à usage général (eau de mer, carburant, cale) : Le PTFE standard et pur offre l'équilibre parfait entre résistance chimique et rentabilité.

- Si vous scellez un système à haute pression ou haute température (salle des machines, conduites de vapeur) : Choisissez un joint en PTFE chargé (par exemple, chargé de verre ou de carbone) pour améliorer la résistance au fluage et la stabilité mécanique.

- Si votre application implique des fluides cryogéniques (transport de GNL/GPL) : Le PTFE pur est le choix idéal en raison de sa flexibilité exceptionnelle et de ses performances d'étanchéité à des températures extrêmement basses.

En fin de compte, la compréhension de ces propriétés fondamentales vous permet de choisir un joint qui garantit la sécurité à long terme, la fiabilité et l'efficacité opérationnelle en mer.

Tableau récapitulatif :

| Propriété clé | Avantage dans les applications marines |

|---|---|

| Inertie chimique | Immunité à la corrosion par l'eau salée, les carburants et les produits chimiques |

| Polyvalence de température | Performance fiable de -200°C aux systèmes de moteurs à haute chaleur |

| Surface antiadhésive | Prévient l'accumulation d'organismes marins et simplifie l'entretien |

| Non toxique et conforme | Sûr pour l'eau potable, les cargaisons sensibles et respecte les certifications de l'industrie |

| Options de PTFE chargé | Résistance accrue au fluage pour les systèmes à haute pression/haute température |

Besoin d'une solution d'étanchéité fiable pour votre application marine ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE haute performance, y compris des joints, des garnitures et des revêtements personnalisés, adaptés aux environnements exigeants des secteurs marin, des semi-conducteurs, médical et industriel. Nos services de production de précision et de fabrication sur mesure — des prototypes aux commandes à haut volume — garantissent que vous obtenez un joint qui résiste à l'eau salée, aux températures extrêmes et aux exigences réglementaires.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et laissez nos experts vous fournir une solution qui améliore la sécurité et l'efficacité opérationnelle de votre navire. Contactez notre équipe maintenant !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quels sont les avantages matériels de l'usinage du Téflon ? Découvrez une résistance chimique et thermique inégalée

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes