Pour usiner efficacement le Téflon (PTFE), vous devez principalement ajuster les vitesses de coupe, les vitesses d'avance et la profondeur de passe. L'objectif principal de ces ajustements est de minimiser la génération de chaleur et la pression physique, car les propriétés uniques du Téflon le rendent très sensible à la dilatation thermique et à la déformation.

Le défi fondamental de l'usinage du Téflon n'est pas la dureté du matériau, mais sa stabilité. Le succès dépend entièrement de la gestion de sa mollesse, de sa dilatation thermique élevée et de son faible frottement en utilisant des outils tranchants, un refroidissement constant et des forces de coupe légères pour éviter l'accumulation de chaleur et la déformation de la pièce.

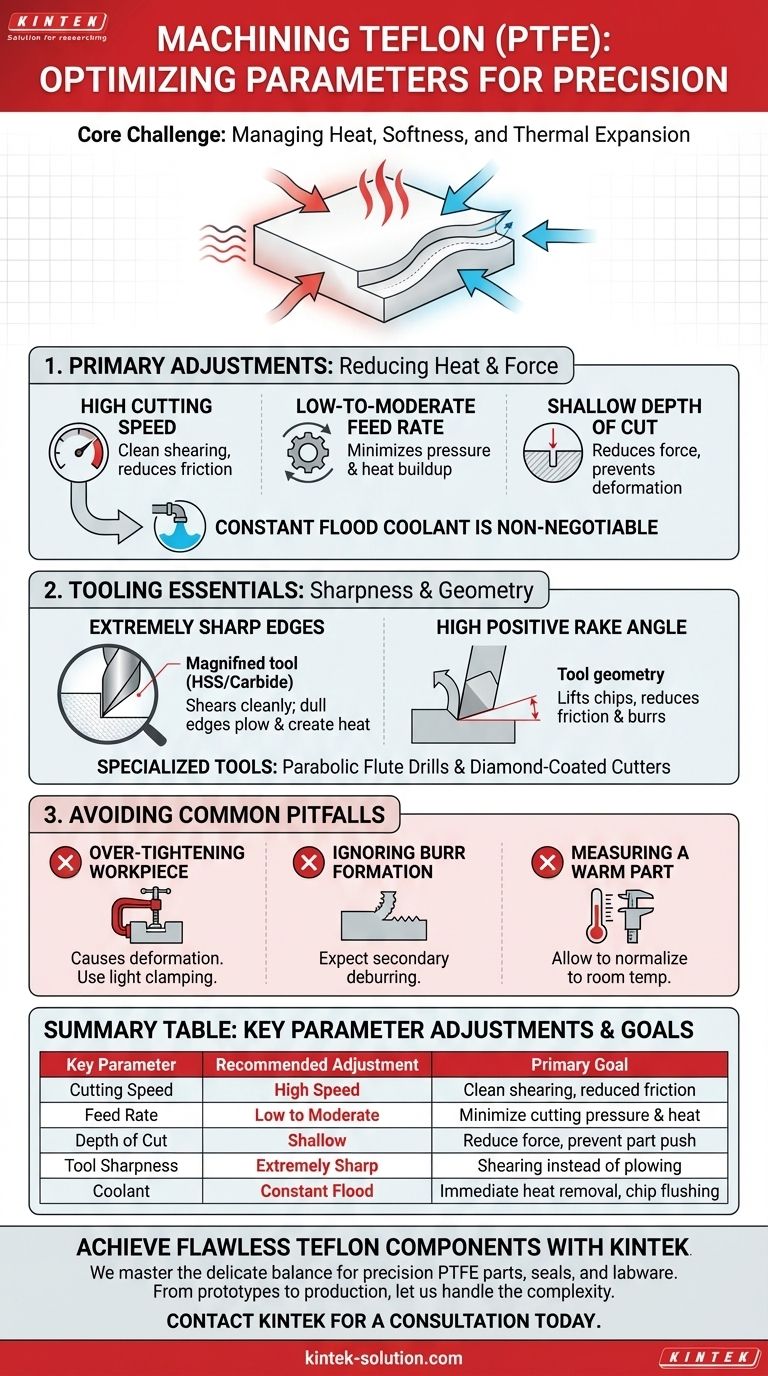

Le Défi Principal : Gérer la Chaleur et la Mollesse

Avant d'ajuster tout paramètre, vous devez comprendre les propriétés qui rendent le Téflon unique. Ses défis ne sont pas liés à sa résistance, mais à son instabilité inhérente sous les forces d'usinage typiques.

Forte Dilatation Thermique

Le Téflon présente un coefficient de dilatation thermique très élevé. Même une petite quantité de chaleur générée par la friction pendant la coupe provoquera une expansion significative du matériau, rendant impossible le maintien de tolérances serrées.

Mollesse du Matériau et Fluage

Le PTFE est un matériau extrêmement mou. Cette mollesse signifie qu'il peut facilement se déformer sous la pression de serrage ou sous la force d'un outil de coupe émoussé. Il est également sujet au fluage sous contrainte, où le matériau se déforme lentement avec le temps lorsqu'il est maintenu sous pression, compliquant davantage la précision dimensionnelle.

Faible Friction et Maintien de la Pièce

Le coefficient de friction notoirement bas rend le Téflon glissant et difficile à maintenir fermement dans un étau ou un mandrin. L'instinct naturel est de le serrer plus fort, mais cela conduit directement à la déformation de la pièce en raison de la mollesse du matériau.

Risque de Libération de Gaz Toxiques

La sécurité est un paramètre critique. Si le Téflon est chauffé au-dessus de 250 °C (482 °F), il commence à se décomposer et peut libérer des gaz toxiques. Le refroidissement et la ventilation appropriés ne sont pas seulement pour la qualité de la pièce ; ce sont des mesures de sécurité essentielles.

Optimisation de Vos Paramètres d'Usinage

Vos ajustements principaux doivent tous servir l'objectif de réduire la chaleur et la force physique exercée sur la pièce. Cela semble souvent contre-intuitif par rapport à l'usinage des métaux.

Ajustement des Vitesses de Coupe et des Avances

La règle générale est d'utiliser des vitesses de coupe élevées combinées à une vitesse d'avance faible à modérée. Une vitesse de surface élevée permet à un outil tranchant de cisailler proprement le matériau, tandis qu'une faible vitesse d'avance réduit la pression de coupe et minimise l'accumulation de friction et de chaleur.

Contrôle de la Profondeur de Passe

Utilisez toujours une profondeur de passe peu profonde. Prendre des passes légères réduit les forces de coupe, empêche l'outil de « pousser » le matériau au lieu de le couper, et génère beaucoup moins de chaleur par passe.

Le Rôle Critique du Liquide de Refroidissement

Un flux constant de liquide de refroidissement est non négociable. Le liquide de refroidissement remplit deux fonctions principales : il élimine immédiatement toute chaleur générée au tranchant, et il aide à évacuer les copeaux mous et filandreux qui peuvent s'enrouler autour de l'outil et de la pièce.

La Sélection du Bon Outillage est un Paramètre Clé

Le type et l'état de votre outillage sont aussi importants que les vitesses et les avances que vous réglez.

La Nécessité de Bords Extrêmement Tranchants

Vos outils de coupe doivent être aussi tranchants que possible. Les outils en acier rapide (HSS) ou en carbure sont tous deux efficaces, mais la netteté du tranchant est le facteur le plus important. Un tranchant aiguisé ciseille proprement le matériau, tandis qu'un tranchant émoussé le labourera, générant une friction immense et déformant la pièce.

Utilisation d'Angles de Dépouille Positifs

Les outils avec un angle de dépouille positif élevé et un dégagement important sont idéaux. Cette géométrie aide à soulever le copeau et à l'éloigner de la pièce, réduisant la friction, la chaleur et la probabilité de formation de bavures sur le bord fini.

Considération des Outils Spécialisés

Pour des opérations comme le perçage, les forets standard sont souvent inefficaces. Les forets à goujures paraboliques sont bien meilleurs pour évacuer les copeaux. Pour le meilleur état de surface et la meilleure durée de vie de l'outil, les fraises spécialisées revêtues de diamant offrent des performances supérieures.

Comprendre les Compromis et les Pièges

Usiner le Téflon avec succès nécessite d'éviter les erreurs courantes qui découlent du fait de le traiter comme un métal ou un plastique plus dur.

Piège : Serrage Excessif de la Pièce

L'erreur la plus courante est de serrer la pièce trop fort, ce qui l'écrase et ruine la précision dimensionnelle. Utilisez des dispositifs de fixation qui répartissent la force de serrage sur une grande surface ou un montage à mors souples pour maintenir le matériau fermement sans déformation.

Piège : Ignorer la Formation de Bavures

En raison de sa mollesse, le Téflon est très sujet aux bavures. Attendez-vous à effectuer une opération d'ébavurage secondaire. L'utilisation d'un outil extrêmement tranchant avec un angle de dépouille élevé est le meilleur moyen de minimiser cela, mais cela ne l'élimine que rarement complètement.

Piège : Mesurer une Pièce Chaude

Ne prenez jamais de mesure finale lorsque la pièce est encore chaude de l'usinage. En raison de sa dilatation thermique élevée, vous devez laisser le composant refroidir et se normaliser à température ambiante avant de prendre des mesures critiques ou d'effectuer une passe de finition finale.

Effectuer les Bons Ajustements pour Votre Objectif

Vos ajustements spécifiques doivent être guidés par votre objectif principal pour la pièce finie.

- Si votre objectif principal est la précision dimensionnelle : Privilégiez un refroidissement agressif et laissez la pièce se normaliser complètement à la température ambiante avant d'effectuer toute coupe ou mesure finale.

- Si votre objectif principal est un état de surface de haute qualité : Utilisez des outils extrêmement tranchants avec un angle de dépouille très positif et une faible vitesse d'avance pour assurer une action de cisaillement nette plutôt que de pousser le matériau.

- Si votre objectif principal est la sécurité : Assurez une excellente ventilation et un flux constant de liquide de refroidissement pour maintenir les températures bien en dessous du point de décomposition de 250 °C à tout moment.

En respectant les propriétés uniques du Téflon et en priorisant la réduction de la chaleur et de la pression, vous pouvez obtenir des résultats précis et reproductibles.

Tableau Récapitulatif :

| Paramètre Clé | Ajustement Recommandé | Objectif Principal |

|---|---|---|

| Vitesse de Coupe | Vitesse Élevée | Cisaillement net, friction réduite |

| Vitesse d'Avance | Faible à Modérée | Minimiser la pression de coupe et la chaleur |

| Profondeur de Passe | Peu Profonde | Réduire les forces et éviter de pousser la pièce |

| Tranchant de l'Outil | Extrêmement Tranchant | Cisaillement au lieu de labourer le matériau |

| Liquide de Refroidissement | Flux Constant | Élimination immédiate de la chaleur et évacuation des copeaux |

Réalisez des Composants en Téflon Impeccables avec KINTEK

L'usinage du Téflon (PTFE) selon des spécifications précises nécessite de l'expertise et des outils spécialisés. KINTEK fabrique des composants en PTFE de haute précision—y compris des joints, des revêtements et de la verrerie personnalisée—pour les industries des semi-conducteurs, médicales et de laboratoire. Nous maîtrisons l'équilibre délicat des paramètres pour livrer des composants exempts de déformation, avec des états de surface supérieurs et des tolérances serrées.

Laissez-nous gérer la complexité pour vous. Des prototypes à la production à haut volume, notre service de fabrication sur mesure garantit que vos pièces en PTFE répondent à vos exigences exactes.

Contactez KINTEK dès aujourd'hui pour une consultation et un devis pour votre prochain projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les caractéristiques matérielles clés du PTFE qui affectent son usinage CNC ? Maîtriser la précision pour les matériaux tendres et glissants

- Quelles sont les caractéristiques du PTFE avec une charge organique exclusive ? Protéger les métaux tendres avec des performances à faible friction

- Comment minimiser la formation de bavures lors de l'usinage du PTFE ? Un guide pour des pièces nettes et précises

- Quelles techniques d'usinage CNC conviennent au Téflon (PTFE) ? Maîtriser la précision avec des méthodes spécialisées

- Quelles sont les étapes du processus de moulage par compression pour les joints en PTFE ? De la poudre au joint de précision

- Quelles sont les propriétés clés du PTFE qui sont bénéfiques pour les soufflets et les diaphragmes ? Atteignez une fiabilité inégalée dans les environnements difficiles

- Quelles options de commande sont disponibles pour les vannes à boisseau sphérique revêtues de PTFE/PFA ? Choisissez la bonne méthode d'actionnement

- Quelles configurations sont disponibles pour les joints d'arbre rotatif en PTFE ? Optimisez les performances avec des options de lèvre, de corps et de matériau