Il n'existe pas de « durée de vie typique » unique pour un joint d'arbre rotatif en PTFE. La longévité de ces composants n'est pas une période fixe, mais est entièrement dictée par les conditions spécifiques de leur application. La durée de vie d'un joint est le résultat direct de l'interaction entre sa composition matérielle, sa conception et les contraintes opérationnelles qu'il subit.

Le principe fondamental à comprendre est que la durée de vie d'un joint est un résultat d'ingénierie, et non une spécification prédéterminée. La maximiser dépend de l'adéquation correcte du composé PTFE spécifique et de la conception du joint à la combinaison unique de vitesse, de température, de pression et de fluide de l'application.

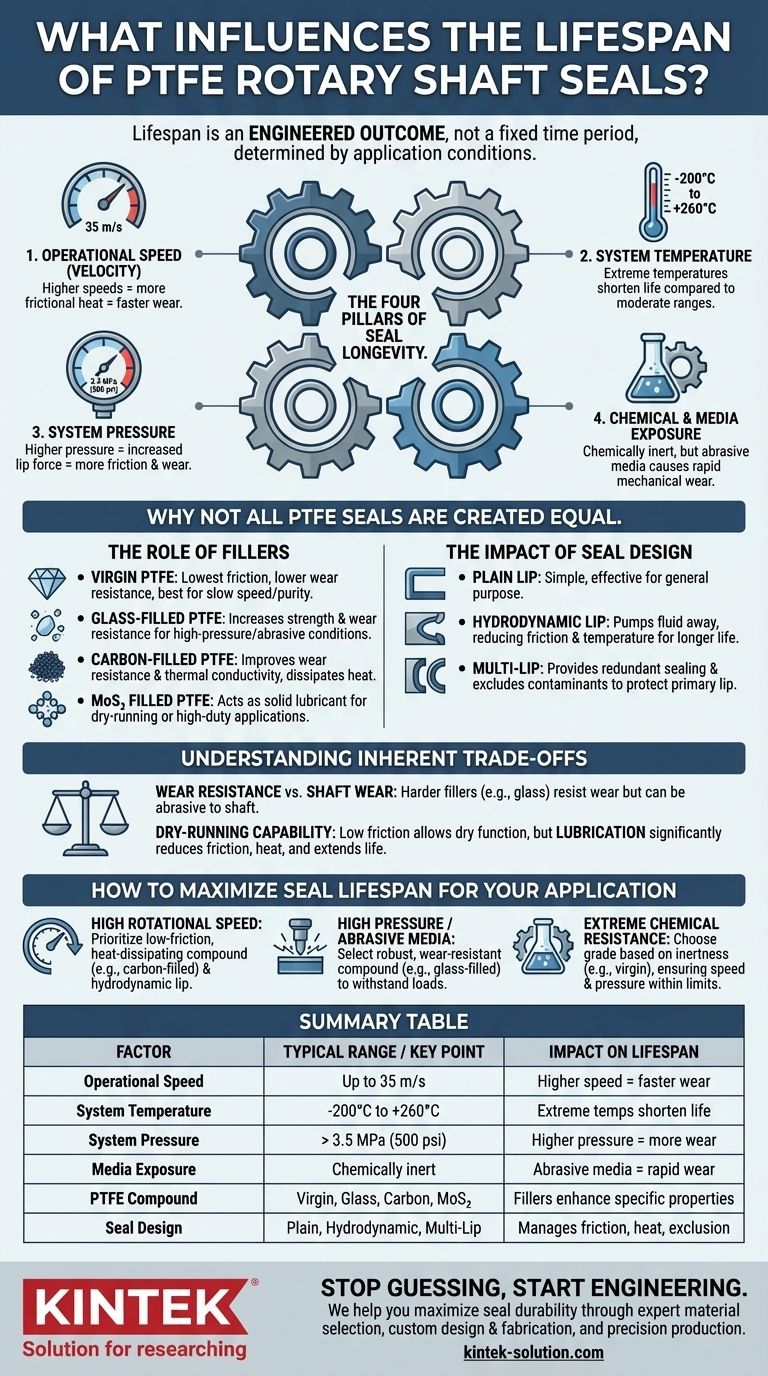

Les quatre piliers de la longévité des joints

La durée de service d'un joint d'arbre rotatif en PTFE est régie par quatre facteurs opérationnels principaux. Comprendre comment votre application se comporte par rapport à ces repères est la première étape pour estimer et maximiser la durée de vie du joint.

1. Vitesse de fonctionnement (Vitesse)

Les joints en PTFE sont réputés pour leur capacité à supporter des vitesses de rotation élevées, souvent jusqu'à 35 m/s (mètres par seconde). Cependant, des vitesses plus élevées génèrent plus de chaleur de friction au point de contact entre la lèvre du joint et l'arbre. Cette chaleur est le principal moteur de la dégradation du matériau et de l'usure au fil du temps.

2. Température du système

Le matériau lui-même possède une plage de température de fonctionnement exceptionnellement large, généralement de -200°C à +260°C (-328°F à +500°F). Bien que cela démontre la stabilité du matériau, fonctionner constamment aux extrémités de cette plage réduira inévitablement la durée de vie d'un joint par rapport à un fonctionnement dans un environnement thermique plus modéré.

3. Pression du système

Les joints en PTFE peuvent gérer efficacement des pressions supérieures à 3,5 MPa (35 BAR ou 500 psi). La pression augmente directement la force exercée par la lèvre du joint sur l'arbre. Cette force de contact plus élevée entraîne une augmentation de la friction, de la génération de chaleur et un taux d'usure plus rapide.

4. Exposition chimique et aux fluides

L'une des plus grandes forces du PTFE est son inertie chimique, le rendant résistant à presque tous les produits chimiques et lubrifiants industriels. Bien que l'attaque chimique soit rarement une cause de défaillance, les propriétés physiques du fluide sont critiques. L'étanchéité dans une boue abrasive, par exemple, provoquera une usure mécanique beaucoup plus rapide que l'étanchéité dans une huile lubrifiante propre.

Pourquoi tous les joints en PTFE ne sont pas égaux

Au-delà de l'environnement opérationnel, la construction spécifique du joint lui-même est une variable critique que vous pouvez contrôler. Le choix du grade de PTFE et de la conception du joint modifie fondamentalement ses caractéristiques de performance et sa durée de vie.

Le rôle des charges (Fillers)

Différentes charges sont mélangées au PTFE vierge pour améliorer des propriétés spécifiques, ce qui a un impact direct sur la durabilité dans différents scénarios.

- PTFE Vierge : Offre le coefficient de friction le plus bas mais possède une résistance à l'usure plus faible. Il est préférable pour les applications à basse vitesse où la pureté chimique est primordiale.

- PTFE chargé de verre : Augmente considérablement la résistance et la durabilité à l'usure, le rendant adapté aux conditions de haute pression et abrasives.

- PTFE chargé de carbone : Améliore la résistance à l'usure et la conductivité thermique (aidant à dissiper la chaleur) sans augmentation majeure de la friction.

- PTFE chargé de MoS₂ (Disulfure de Molybdène) : Agit comme un lubrifiant solide, améliorant la résistance à l'usure et la performance dans les applications à sec ou à usage intensif.

L'impact de la conception du joint

La forme physique de la lèvre du joint joue également un rôle majeur dans sa fonction et sa longévité.

- Lèvre simple : Une conception simple et efficace pour l'étanchéité à usage général.

- Lèvre hydrodynamique : Comporte des caractéristiques sur la lèvre qui pompent activement le fluide loin du bord du joint, réduisant la friction, abaissant la température et prolongeant la vie dans les systèmes lubrifiés.

- Multi-lèvres : Comprend deux lèvres ou plus, souvent utilisées pour fournir une étanchéité redondante ou pour exclure les contaminants externes, protégeant ainsi la lèvre d'étanchéité principale de l'usure abrasive.

Comprendre les compromis inhérents

La sélection d'un joint est un exercice d'équilibrage de propriétés concurrentes. Reconnaître ces compromis est essentiel pour prendre une décision éclairée et éviter une défaillance prématurée.

Résistance à l'usure contre Usure de l'arbre

Un composé de PTFE chargé très durable (comme le PTFE chargé de verre) résistera exceptionnellement bien à l'usure. Cependant, ces charges plus dures peuvent être plus abrasives pour l'arbre lui-même. Dans certains cas, il peut être préférable qu'un joint plus tendre s'use en tant que composant sacrificiel plutôt que d'endommager un arbre coûteux et difficile à remplacer.

La capacité de « fonctionnement à sec »

La faible friction du PTFE lui permet de fonctionner sans lubrification, un avantage significatif par rapport à de nombreux joints élastomères. Cependant, faire fonctionner un joint complètement à sec entraînera toujours une durée de vie plus courte que de le faire fonctionner dans un environnement lubrifié. La lubrification reste le meilleur moyen de réduire la friction, de dissiper la chaleur et de maximiser la vie de tout joint rotatif.

Comment maximiser la durée de vie du joint pour votre application

Au lieu de rechercher un nombre unique, concentrez-vous sur l'alignement des caractéristiques du joint avec votre défi opérationnel principal.

- Si votre objectif principal est une vitesse de rotation élevée : Privilégiez un composé à faible friction et dissipateur de chaleur comme le PTFE chargé de carbone, idéalement avec une conception de lèvre hydrodynamique pour gérer la charge thermique.

- Si votre objectif principal est une pression élevée ou des fluides abrasifs : Sélectionnez un composé robuste et très résistant à l'usure tel que le PTFE chargé de verre ou de carbone pour résister aux charges mécaniques élevées.

- Si votre objectif principal est une résistance chimique extrême : Choisissez un grade basé sur son inertie, potentiellement du PTFE vierge, en vous assurant que la vitesse et la pression se situent dans ses limites mécaniques inférieures.

En fin de compte, la durée de vie d'un joint est déterminée par un choix d'ingénierie délibéré qui tient compte de l'environnement opérationnel complet.

Tableau récapitulatif :

| Facteur | Plage typique / Point clé | Impact sur la durée de vie |

|---|---|---|

| Vitesse de fonctionnement | Jusqu'à 35 m/s | Vitesse plus élevée = plus de friction/chaleur = usure plus rapide |

| Température du système | -200°C à +260°C | Les températures extrêmes raccourcissent la durée de vie par rapport aux plages modérées |

| Pression du système | > 3,5 MPa (500 psi) | Pression plus élevée = force de lèvre accrue = plus de friction/usure |

| Exposition aux fluides | Chimiquement inerte, mais... | Les fluides abrasifs provoquent une usure mécanique rapide |

| Composé PTFE | Vierge, chargé de verre, chargé de carbone, chargé de MoS₂ | Les charges améliorent des propriétés spécifiques comme la résistance à l'usure ou la lubrification |

| Conception du joint | Simple, Hydrodynamique, Multi-lèvres | La conception gère la friction, la chaleur et l'exclusion des contaminants |

Arrêtez de deviner et commencez à concevoir la durée de vie optimale pour vos joints en PTFE.

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de haute performance et de précision — y compris des joints d'arbre rotatif personnalisés — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. La longévité de vos joints dépend de l'adéquation parfaite entre le composé PTFE et la conception et les exigences uniques de vitesse, de température, de pression et de fluide de votre application.

Nous vous aidons à maximiser la durabilité des joints en vous offrant :

- Sélection experte des matériaux : Conseils sur le composé PTFE idéal (vierge, chargé de verre, chargé de carbone, etc.) pour votre défi principal, qu'il s'agisse de haute vitesse, de fluides abrasifs ou de résistance chimique.

- Conception et fabrication sur mesure : Des prototypes aux commandes à haut volume, nous adaptons les conceptions de joints (comme les lèvres hydrodynamiques pour la gestion de la chaleur) à vos spécifications exactes.

- Production de précision : Assurer une qualité constante et des performances fiables dans les environnements les plus exigeants.

Concevons ensemble une solution qui prolonge la durée de vie de votre joint et augmente votre fiabilité opérationnelle. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre application et recevoir une consultation personnalisée.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quand la résine PTFE a-t-elle été découverte et quand a-t-elle attiré l'attention en tant que matériau pour joints à lèvres rotatifs ?

- Qu'est-ce qui fait du PTFE un excellent choix pour les joints, les bagues et les paliers ? Débloquez une fiabilité inégalée avec KINTEK PTFE

- Quels sont les avantages des bagues en PTFE chargées à 15 % de verre + 5 % de MoS2 ? Résistance supérieure à l'usure et à la charge

- Qu'est-ce que le Téflon AF et quelles sont ses propriétés optiques ? Obtenez une clarté optique supérieure avec une résistance aux UV

- Comment choisir la bonne vanne papillon revêtue de PTFE ? Un guide pour une résistance chimique et une fiabilité maximales

- Quels types de machines de transformation du PTFE sont couramment utilisées ? De l'extrusion à l'usinage de précision

- Quelles sont les propriétés électriques des billes en PTFE ? Isolation inégalée pour les applications exigeantes

- Quelles industries utilisent couramment les garnitures en PTFE et à quelles fins ? Assurer la sécurité et la pureté dans les processus critiques