La méthode du choc thermique est une technique de nettoyage qui utilise des changements de température rapides et extrêmes pour rompre la liaison entre les résidus de Téflon et les surfaces métalliques. En refroidissant le composant avec un agent cryogénique comme l'azote liquide, puis en le chauffant rapidement, les différents taux de contraction et d'expansion entre le Téflon et le métal provoquent la fissuration et le décollement des résidus tenaces, facilitant leur élimination mécanique.

Cette méthode exploite la physique fondamentale de la dilatation thermique pour fracturer les résidus de polymère durcis. Cependant, son efficacité s'accompagne d'un risque important d'endommagement de l'équipement sous-jacent si elle n'est pas effectuée avec un soin extrême.

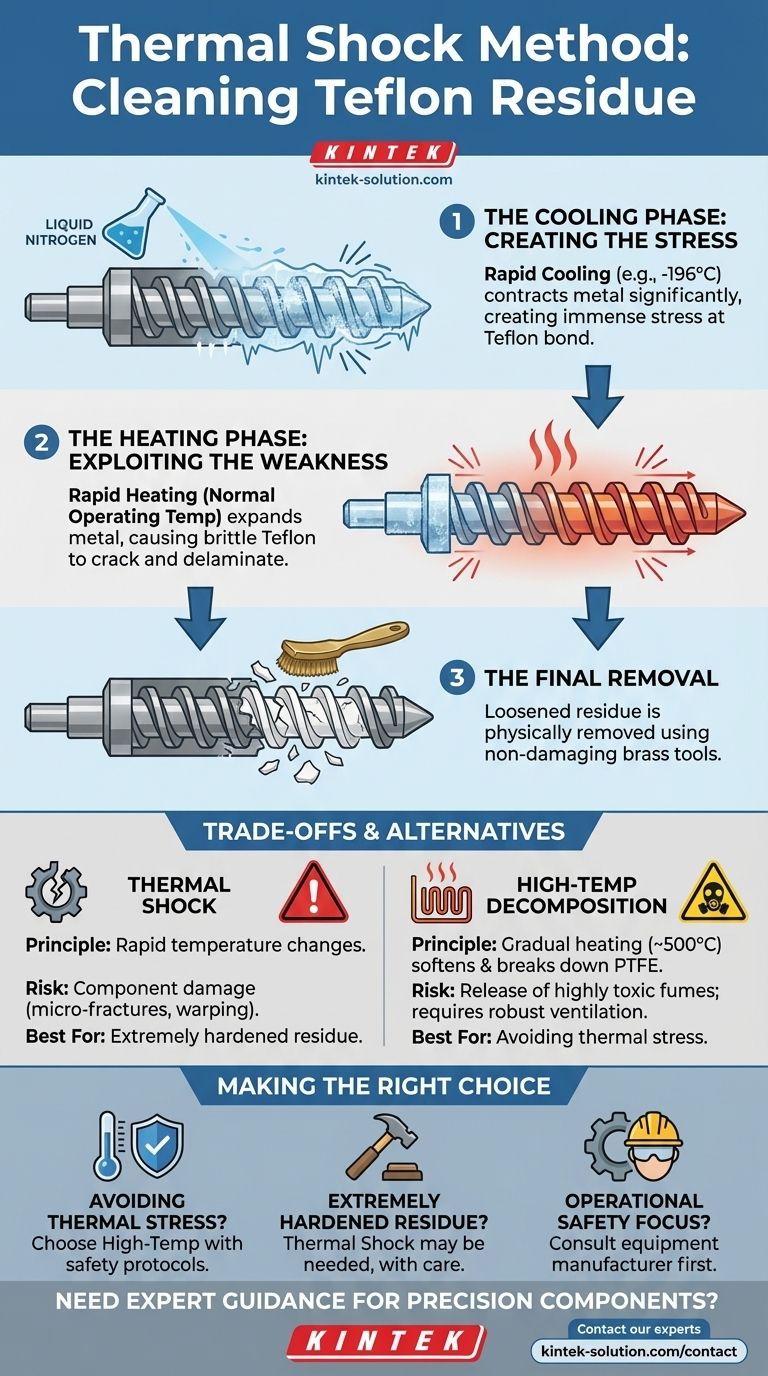

Comment fonctionne la méthode du choc thermique

L'ensemble du processus est basé sur le principe que différents matériaux se dilatent et se contractent à des vitesses différentes lorsque leur température change. Cette différence dans les coefficients de dilatation thermique entre l'acier et le Téflon est ce qui rend la méthode efficace.

La phase de refroidissement : Créer la contrainte

Tout d'abord, le composant, tel qu'une vis ou un fourreau d'extrudeuse, est rapidement refroidi à une température très basse.

Ceci est généralement réalisé à l'aide d'azote liquide ou d'un spray réfrigérant commercial. Le composant métallique se contracte de manière significative, tandis que le résidu de Téflon adhéré se contracte à un rythme différent et plus lent, créant une contrainte immense au niveau de la liaison entre les deux matériaux.

La phase de chauffage : Exploiter la faiblesse

Ensuite, le composant est chauffé à nouveau à sa température de fonctionnement normale.

Lorsque le métal se dilate rapidement, il exerce une pression contre le Téflon encore cassant et froid. Cette expansion rapide exploite la contrainte créée pendant la phase de refroidissement, provoquant la fissuration, la fracture ou la délamination du résidu de Téflon de la surface métallique.

Le retrait final

Une fois que le choc thermique a desserré le résidu, il peut être retiré physiquement.

Il est essentiel d'utiliser des outils qui n'endommageront pas la surface de précision du composant. Des brosses en laiton, des grattoirs en laiton ou d'autres outils souples et non métalliques sont utilisés pour racler les flocons de Téflon maintenant cassants.

Comprendre les compromis et les alternatives

Bien que puissante, la méthode du choc thermique est une technique agressive qui ne convient pas à toutes les situations. Il est crucial de peser les avantages par rapport aux risques potentiels pour le personnel et l'équipement.

Risque d'endommagement de l'équipement

Le risque principal est l'endommagement du composant lui-même. Le cycle thermique extrême et rapide peut induire des microfissures, des déformations ou d'autres dommages métallurgiques dans les pièces usinées avec précision, compromettant potentiellement leur intégrité et leurs performances.

Une alternative : La décomposition à haute température

Une approche alternative consiste à chauffer progressivement le composant à une température élevée, autour de 500 °C (932 °F).

Cette méthode ne repose pas sur le choc, mais fonctionne en ramollissant et en décomposant thermiquement le Téflon. Une fois ramolli, le résidu peut être raclé à l'aide des mêmes outils en laiton ou non métalliques non dommageables.

Avertissement de sécurité critique pour la méthode à haute température

La méthode à haute température comporte un risque grave pour la santé. Lorsqu'il est chauffé à de telles températures, le Téflon peut libérer des composés fluorés hautement toxiques dans l'air.

Cette méthode doit uniquement être effectuée dans une zone dotée d'une ventilation industrielle robuste. L'équipement de protection individuelle (EPI) approprié, y compris la protection respiratoire, est non négociable.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de nettoyage dépend entièrement de votre équipement, de votre environnement et de votre tolérance au risque.

- Si votre objectif principal est d'éviter le stress thermique sur les composants critiques : La méthode à haute température offre un processus plus graduel et contrôlé, mais nécessite des protocoles de sécurité stricts en matière de ventilation.

- Si votre objectif principal est de décomposer les résidus extrêmement durcis : La méthode du choc thermique peut être plus efficace pour fracturer les dépôts tenaces, mais comporte un risque plus élevé d'endommagement du composant.

- Si votre objectif principal est la sécurité opérationnelle : Consultez toujours les recommandations de nettoyage spécifiques du fabricant de votre équipement avant de tenter l'une ou l'autre de ces méthodes agressives.

En fin de compte, choisir la bonne technique nécessite une compréhension claire de la science des matériaux impliquée et un engagement envers des procédures opérationnelles sûres.

Tableau récapitulatif :

| Méthode | Principe clé | Risque principal | Idéal pour |

|---|---|---|---|

| Choc Thermique | Le refroidissement/chauffage rapide fracture les résidus via des taux d'expansion différents. | Dommages au composant (microfissures, déformation). | Résidus extrêmement durcis. |

| Décomposition à Haute Température | Le chauffage progressif ramollit et décompose thermiquement le PTFE. | Libération de fumées toxiques ; nécessite une ventilation intense. | Éviter le stress thermique sur les composants. |

Vous avez du mal avec des résidus de PTFE tenaces sur vos composants de précision ?

Chez KINTEK, nous comprenons l'équilibre critique entre un nettoyage efficace et la préservation de l'intégrité de votre équipement. En tant que spécialistes des composants en PTFE haute performance pour les industries des semi-conducteurs, médicales et de laboratoire, nous mettons à profit notre expertise approfondie en science des matériaux pour fournir des solutions.

Laissez-nous vous aider à :

- S'approvisionner en composants de précision nettoyés conçus pour un entretien facile.

- Fournir des conseils d'experts sur les protocoles de nettoyage les plus sûrs et les plus efficaces pour votre application spécifique.

- Fabriquer des pièces en PTFE sur mesure qui répondent à vos spécifications exactes, des prototypes aux commandes à grand volume.

Ne risquez pas d'endommager un équipement précieux. Contactez nos experts dès aujourd'hui pour une consultation sur vos besoins spécifiques.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Grattoirs et pelles en PTFE personnalisables pour des applications exigeantes

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Pièces en téflon PTFE sur mesure Fabricant de supports de nettoyage en PTFE

- Support de nettoyage pour substrat en verre conducteur PTFE Teflon fabricant de pièces sur mesure

Les gens demandent aussi

- Quelles sont les caractéristiques de base du PTFE ? Débloquer des performances extrêmes en matière de frottement, de température et de résistance chimique

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes