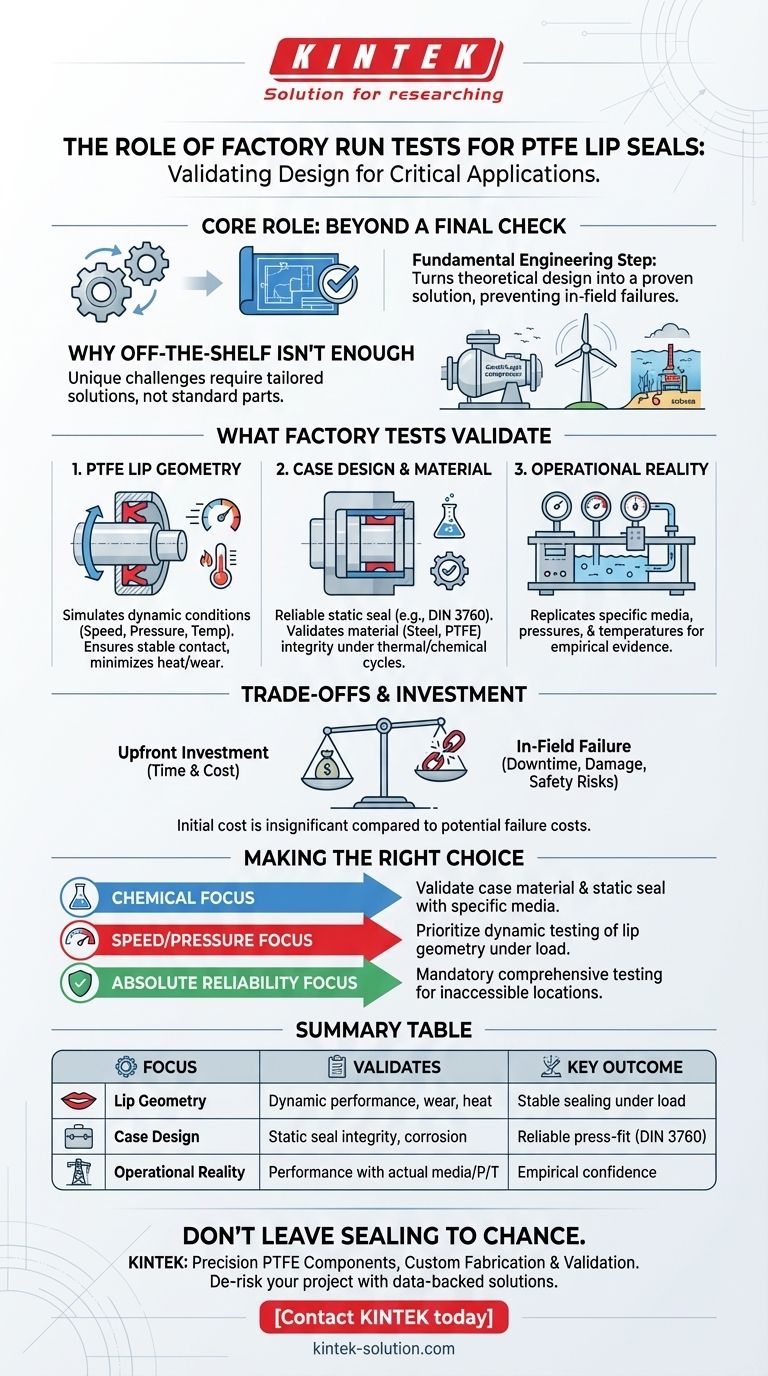

À la base, les tests en usine pour les joints à lèvres en PTFE jouent un rôle de validation essentiel. Ce ne sont pas seulement des contrôles de qualité finaux ; ils constituent une étape d'ingénierie fondamentale qui vous permet, ainsi qu'au fabricant, de prendre des décisions éclairées et basées sur des données concernant la conception finale du joint, en particulier le profil de la lèvre et la construction du corps, avant son déploiement dans une application critique.

Le rôle principal d'un test en usine est de transformer une conception de joint théorique en une solution éprouvée. Il simule vos conditions opérationnelles spécifiques pour confirmer que la géométrie de la lèvre et les matériaux choisis offriront des performances fiables à long terme et éviteront des défaillances coûteuses sur le terrain.

Pourquoi la solution standard n'est pas toujours une option

Les joints à lèvres en PTFE sont spécifiés pour les environnements exigeants où les joints en élastomère conventionnels échouent. Ces applications — des compresseurs centrifuges et des éoliennes aux têtes de puits sous-marines et aux équipements GNL — présentent des défis uniques qui nécessitent une solution d'étanchéité sur mesure.

Validation de la géométrie de la lèvre en PTFE

La forme précise et la flexibilité de la lèvre en PTFE sont primordiales pour sa fonction d'étanchéité. Un test en usine simule les conditions dynamiques de votre application, y compris la vitesse de rotation, la pression et la température.

Ce processus confirme que la lèvre maintient un contact stable avec l'arbre, assurant une étanchéité efficace sans générer de chaleur ou d'usure excessive, qui sont des points de défaillance courants.

Confirmation de la conception et du matériau du corps

Le corps extérieur du joint est responsable de fournir une étanchéité statique fiable dans l'alésage du logement, adhérant souvent à des normes telles que DIN 3760 pour l'ajustement par interférence.

Les tests en usine aident à valider votre choix de matériau, qu'il s'agisse d'acier doux standard, d'acier inoxydable résistant à la corrosion (comme le JIS SUS 304), ou même d'une construction 100 % PTFE pour les environnements extrêmement corrosifs. Le test garantit que le corps maintient son intégrité structurelle et son ajustement serré sous le cyclage thermique et l'exposition chimique.

Simulation de votre réalité opérationnelle

L'aspect le plus précieux d'un test en usine est sa capacité à reproduire votre fenêtre opérationnelle spécifique. En utilisant le fluide, les pressions et les températures réels de votre système, le test fournit un aperçu clair et précis de la manière dont le joint se comportera dans le monde réel.

Cela fait passer la conversation de la théorie de la conception à la preuve empirique, vous donnant confiance dans le produit final.

Comprendre les compromis

Bien qu'inestimables, il est important d'aborder les tests en usine avec une compréhension claire de leur objectif et de leurs limites. Il ne s'agit pas simplement d'une inspection de réussite/échec, mais d'un investissement stratégique.

Investissement par rapport à la défaillance sur le terrain

Les tests en usine nécessitent un investissement initial en temps et en argent. Cependant, ce coût initial est insignifiant par rapport au coût potentiel des temps d'arrêt imprévus, des dommages matériels ou des incidents de sécurité causés par la défaillance d'un joint dans un système critique tel qu'un navire FPSO ou une tête de puits API 6A.

Fidélité du test par rapport aux variables de l'application

Un test en usine est une simulation très précise, mais il ne peut pas toujours reproduire toutes les variables d'un environnement opérationnel complexe sur une durée de vie de plusieurs années. Il est conçu pour atténuer la grande majorité des risques associés aux paramètres de fonctionnement fondamentaux, et non pour éliminer tous les cas limites imaginables.

L'objectif du test est de fournir le plus haut degré de confiance possible que la conception fondamentale est solide pour l'usage auquel elle est destinée.

Faire le bon choix pour votre application

Utilisez les tests en usine comme un outil stratégique pour réduire les risques de votre projet et optimiser les performances.

- Si votre objectif principal est la compatibilité chimique : Insistez sur des tests utilisant vos fluides de processus spécifiques pour valider le matériau du corps choisi (par exemple, acier inoxydable contre PTFE 100 %) et son effet sur l'étanchéité statique.

- Si votre objectif principal est la vitesse ou la pression élevée : Privilégiez les tests dynamiques qui confirment la stabilité et les caractéristiques d'usure de la géométrie spécifique de la lèvre en PTFE sous vos charges opérationnelles les plus exigeantes.

- Si votre objectif principal est une fiabilité absolue dans un emplacement inaccessible : Considérez un test en usine complet comme une étape de projet obligatoire pour valider l'ensemble du joint dans une gamme complète de conditions simulées.

En fin de compte, l'exploitation des tests en usine vous permet de spécifier et d'installer une solution d'étanchéité en toute confiance, étayée par des données de performance objectives.

Tableau récapitulatif :

| Objectif du test | Valide | Résultat clé |

|---|---|---|

| Géométrie de la lèvre | Performance dynamique, usure, génération de chaleur | Contact d'étanchéité stable sous vitesse/pression |

| Conception/Matériau du corps | Intégrité du joint statique, résistance à la corrosion | Ajustement serré fiable selon des normes comme DIN 3760 |

| Réalité opérationnelle | Performance avec le fluide, la température, la pression réels | Preuve empirique pour une confiance dans le monde réel |

Ne laissez pas la performance de votre étanchéité au hasard.

Pour les applications critiques dans les secteurs des semi-conducteurs, médical, laboratoire et industriel, une conception théorique ne suffit pas. Les tests en usine transforment votre conception de joint PTFE en une solution éprouvée et étayée par des données, atténuant le risque de défaillances coûteuses sur le terrain.

KINTEK fabrique des composants de précision en PTFE — y compris des joints à lèvres personnalisés, des chemises et des articles de laboratoire. Nous privilégions la production de précision et proposons la fabrication sur mesure, du prototype aux commandes à grand volume, garantissant que vos joints sont validés pour vos conditions d'exploitation exactes.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos capacités de tests en usine et de fabrication sur mesure peuvent réduire les risques de votre prochain projet et assurer des performances fiables à long terme.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Comment le PTFE est-il utilisé dans les lignes de transformation alimentaire ? Améliorer la sécurité, l'efficacité et la durée de vie des équipements

- Quelle est une caractéristique importante d'une chemise en PTFE de haute qualité ? Tout est une question de résistance à la compression

- Quels avantages commerciaux à long terme les vannes à diaphragme en PTFE peuvent-elles offrir aux entreprises pharmaceutiques ? Augmenter le rendement et réduire les coûts

- Comment le faible coefficient de frottement du PTFE profite-t-il aux systèmes mécaniques ? Améliorer l'efficacité et prolonger la durée de vie

- Quelles sont les principales étapes impliquées dans l'usinage CNC des pièces en Téflon ? Maîtriser les défis uniques du PTFE

- Dans quelles industries le RPTFE est-il particulièrement adapté aux vannes de régulation ? Assurer la pureté et la durabilité

- Quels sont les conseils importants pour le tournage du PTFE sur un tour ? Obtenez une coupe nette et précise à chaque fois

- Quelles sont les propriétés clés des joints d'étanchéité en PTFE ? Performance supérieure pour les environnements extrêmes