Fondamentalement, le processus de revêtement en polytétrafluoroéthylène (PTFE) est une méthode d'application d'une couche mince, antiadhésive et chimiquement inerte de PTFE sur la surface intérieure d'un autre composant. Le processus universel implique le nettoyage méticuleux du substrat, l'application de la couche de PTFE, l'utilisation de la chaleur pour la fixer de manière permanente et l'inspection du produit final pour une finition impeccable.

La clé pour comprendre le revêtement PTFE est de reconnaître qu'il ne s'agit pas d'une technique unique, mais d'une procédure en plusieurs étapes. Le succès dépend également de la préparation impeccable de la surface et de la méthode d'application spécifique choisie, qui est dictée par la forme du composant et son utilisation prévue.

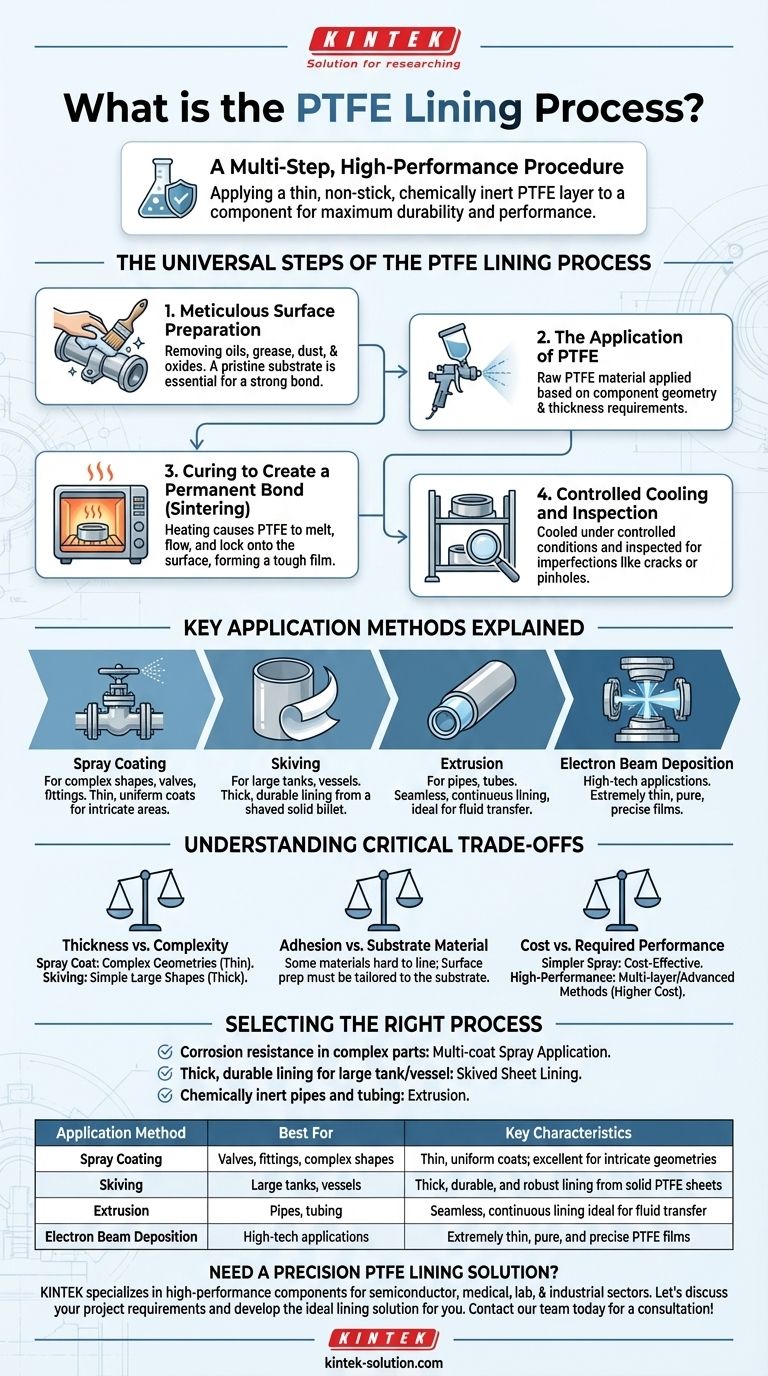

Les étapes universelles du processus de revêtement PTFE

Bien que les méthodes d'application varient, toute procédure de revêtement PTFE réussie repose sur une base de quatre étapes critiques. Chaque étape garantit que le revêtement final présente une adhérence maximale et fonctionne exactement comme spécifié.

Étape 1 : Préparation méticuleuse de la surface

Avant d'appliquer tout PTFE, le matériau de base, ou substrat, doit être parfaitement propre. Cela implique d'éliminer toutes les huiles, graisses, poussières et oxydes. Une surface vierge est non négociable, car elle est essentielle pour créer une forte liaison mécanique entre le substrat et le revêtement PTFE.

Étape 2 : Application du PTFE

C'est ici que le matériau PTFE brut est appliqué sur la surface préparée. La méthode spécifique utilisée ici est la partie la plus variable du processus et est choisie en fonction de la géométrie de la pièce et de l'épaisseur requise du revêtement.

Étape 3 : Cuisson pour créer une liaison permanente

Après l'application, le composant est chauffé dans un four contrôlé. Cette étape de chauffage critique, souvent appelée frittage, provoque la fusion des particules de PTFE, leur fusion et leur adhérence à la surface préparée lorsqu'elles forment un film résistant et non poreux.

Étape 4 : Refroidissement contrôlé et inspection

Le composant est laissé refroidir et durcir dans des conditions contrôlées pour éviter tout stress ou défaut dans le revêtement. Enfin, le revêtement fini est inspecté pour détecter toute imperfection, telle que des fissures, des trous d'épingle ou des incohérences d'épaisseur, afin de garantir qu'il respecte les normes de qualité.

Explication des principales méthodes d'application

L'étape « d'application » peut être réalisée de plusieurs manières, chacune adaptée à différents types de composants. La méthode influence directement les caractéristiques du revêtement.

Revêtement par pulvérisation (Spray Coating)

Pour les composants aux formes complexes, tels que les vannes ou les raccords, des dispersions liquides de PTFE sont pulvérisées sur la surface. Cette méthode permet d'obtenir des couches minces et uniformes qui peuvent atteindre des zones complexes et difficiles d'accès. Souvent, plusieurs couches sont appliquées pour obtenir l'épaisseur et la performance souhaitées.

Découpage (Skiving)

Le découpage consiste à créer une feuille mince de PTFE en la « taillant » dans un gros bloc solide de matériau. Cette feuille est ensuite ajustée et collée à l'intérieur de formes plus simples, comme de grandes cuves ou réservoirs. Cette méthode produit un revêtement épais, durable et uniforme.

Extrusion

Ce processus est idéal pour créer des tuyaux et des tubes revêtus. Un tube de PTFE est extrudé puis inséré dans un tuyau métallique, où il est évasé sur les extrémités pour créer un revêtement continu et sans soudure. Il offre une épaisseur constante, parfaite pour les applications de transfert de fluides.

Dépôt par faisceau d'électrons

Technique plus avancée et spécialisée, le dépôt par faisceau d'électrons est une méthode de dépôt physique en phase vapeur. Il est utilisé dans les applications de haute technologie pour créer des films de PTFE extrêmement minces, purs et précis sur divers substrats.

Comprendre les compromis critiques

Le choix d'un processus de revêtement PTFE n'est pas seulement une question de performance ; il implique d'équilibrer des facteurs concurrents. Comprendre ces compromis est crucial pour prendre une décision éclairée.

Épaisseur contre Complexité

Le revêtement par pulvérisation excelle dans la couverture des géométries complexes mais donne généralement un revêtement plus mince. En revanche, les feuilles découpées offrent une barrière beaucoup plus épaisse et plus robuste, mais ne conviennent qu'aux composants simples à grande surface.

Adhérence contre Matériau du substrat

Le succès ultime de tout processus de revêtement dépend de la liaison au substrat. Certains matériaux sont intrinsèquement plus difficiles à revêtir que d'autres. L'étape de préparation de surface doit être spécifiquement adaptée au matériau du substrat pour garantir une adhérence appropriée.

Coût contre Performance requise

Les applications de pulvérisation simples, à couche unique, sont généralement les plus rentables. Cependant, les applications haute performance exigeant une résistance chimique ou une durabilité extrêmes peuvent nécessiter des systèmes multicouches plus épais, des feuilles découpées ou des méthodes plus avancées, ce qui augmente considérablement les coûts.

Sélectionner le bon processus pour votre application

Votre choix final dépend entièrement de l'objectif que vous devez atteindre. En faisant correspondre la méthode au besoin, vous assurez une performance optimale et une efficacité des coûts.

- Si votre objectif principal est la résistance à la corrosion dans des pièces complexes : Une application par pulvérisation multicouche est la solution la plus polyvalente et la plus efficace.

- Si votre objectif principal est un revêtement épais et durable pour une grande cuve ou un réservoir : Un revêtement en feuille découpée offre la protection la plus robuste et la plus uniforme.

- Si votre objectif principal est de créer des tuyaux et des tubes chimiquement inertes : L'extrusion est le processus industriel standard conçu à cette fin précise.

En fin de compte, la compréhension de ces processus fondamentaux vous permet de spécifier la solution de revêtement précise qui répond aux exigences de performance, géométriques et budgétaires de votre projet.

Tableau récapitulatif :

| Méthode d'application | Idéal pour | Caractéristiques clés |

|---|---|---|

| Revêtement par pulvérisation | Vannes, raccords, formes complexes | Couches minces et uniformes ; excellent pour les géométries complexes |

| Découpage (Skiving) | Grandes cuves, réservoirs | Revêtement épais, durable et robuste à partir de feuilles de PTFE solides |

| Extrusion | Tuyaux, tubes | Revêtement continu et sans soudure, idéal pour le transfert de fluides |

| Dépôt par faisceau d'électrons | Applications de haute technologie | Films de PTFE extrêmement minces, purs et précis |

Besoin d'une solution de revêtement PTFE de précision ?

KINTEK se spécialise dans la fabrication de composants PTFE haute performance — y compris des joints, des revêtements et de la verrerie personnalisés — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous garantissons que vos composants atteignent une résistance chimique maximale, des performances antiadhésives et une durabilité grâce à nos processus d'application experts, du prototypage aux commandes à grand volume.

Discutons des exigences de votre projet et développons la solution de revêtement idéale pour vous. Contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Quelles techniques d'usinage CNC conviennent au Téflon (PTFE) ? Maîtriser la précision avec des méthodes spécialisées

- Comment les joints en PTFE sont-ils utilisés dans les applications des dispositifs médicaux et des sciences de la vie ? Essentiels pour la stérilité et la précision

- Qu'est-ce qui rend les feuilles de Téflon résistantes aux produits chimiques ? Le pouvoir d'une forteresse moléculaire

- Quelles sont les caractéristiques de performance des paliers en Téflon ? Performance auto-lubrifiante supérieure pour les environnements exigeants

- Comment les tiges en PTFE sont-elles utilisées dans les applications électroniques et électriques ? Débloquez des performances et une fiabilité supérieures

- Pourquoi les joints d'arbre rotatif en Téflon sur mesure sont-ils préférés pour les applications exigeantes ? Obtenez une fiabilité supérieure dans des conditions extrêmes

- Quels sont les types structurels courants des joints en PTFE ? Choisissez le bon joint pour votre application

- Comment la dilatation thermique affecte-t-elle l'usinage du PTFE ? Maîtriser la gestion de la chaleur pour la précision dimensionnelle