Le processus de moulage par compression du PTFE est une méthode précise en plusieurs étapes impliquant quatre étapes clés. Premièrement, la poudre de PTFE est soigneusement remplie dans un moule. Deuxièmement, cette poudre est soumise à une forte pression lors d'une étape appelée pressage à froid pour former une pièce fragile, dite « verte ». Troisièmement, la pièce est chauffée lors d'un processus appelé frittage, qui fusionne les particules de poudre. Enfin, elle subit une phase de refroidissement lent et contrôlé pour se solidifier sous une forme finale stable.

Le moulage par compression du PTFE n'est pas principalement utilisé pour créer des pièces finies et complexes. Au lieu de cela, sa fonction principale est de produire des formes en vrac denses, stables et simples — telles que des tiges, des feuilles ou des blocs — qui servent de préformes de haute qualité pour l'usinage CNC ultérieur afin d'obtenir des dimensions finales précises.

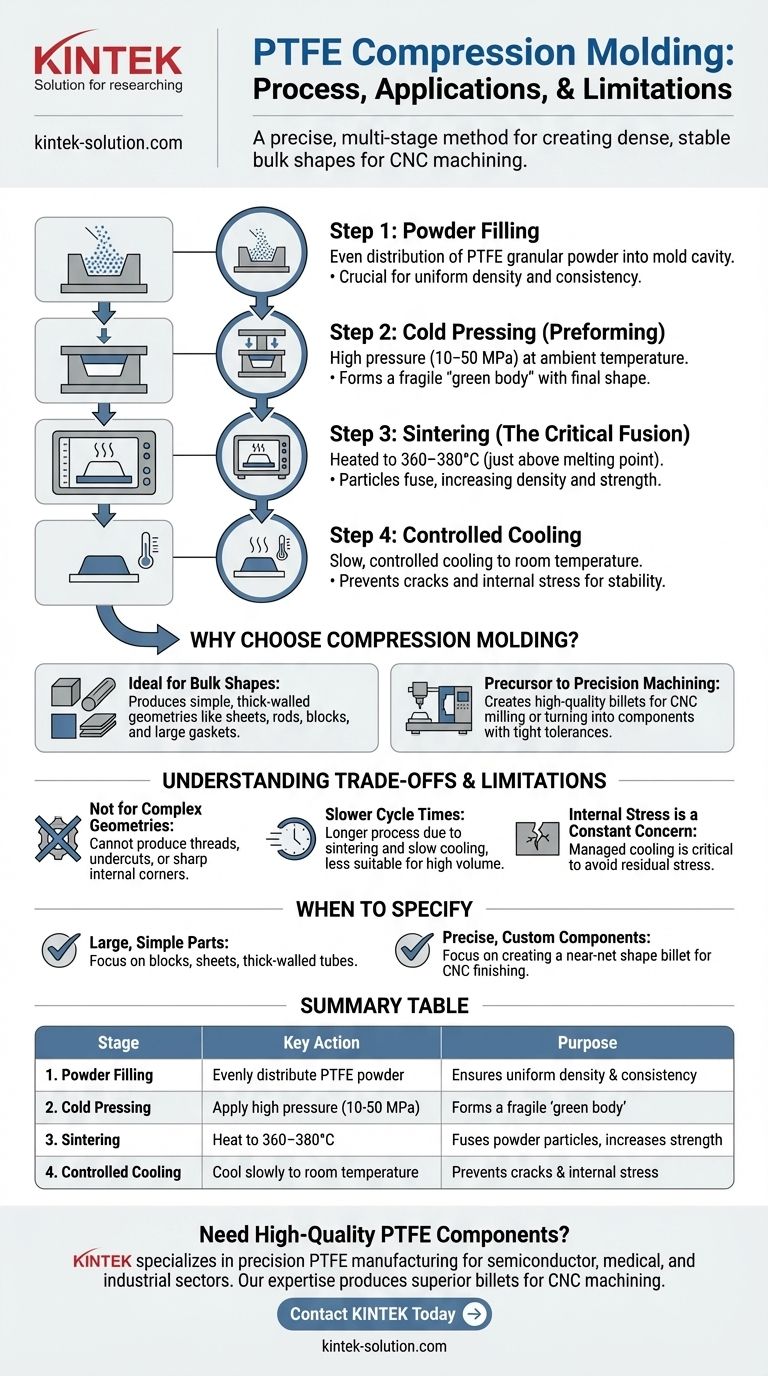

Une analyse étape par étape du processus

Comprendre chaque étape du processus de moulage par compression est essentiel pour apprécier pourquoi il est choisi pour des applications spécifiques et ce qui détermine la qualité du produit final.

Étape 1 : Remplissage de la poudre

Le processus commence par la distribution uniforme d'une quantité prémesurée de poudre granuleuse de PTFE dans une cavité de moule.

L'uniformité de cette distribution est cruciale, car elle a un impact direct sur la densité et la consistance de la pièce finale. Un remplissage inégal peut entraîner des points faibles ou des inexactitudes dimensionnelles.

Étape 2 : Pressage à froid (Préformage)

Une fois le moule rempli, une presse applique une pression importante, généralement comprise entre 10 et 50 MPa. Ceci est effectué à température ambiante.

Cette étape compacte les particules de poudre, les forçant à entrer en contact mécanique étroit et créant une forme fragile et autoportante connue sous le nom de corps vert. Cette pièce a sa forme finale mais aucune de ses propriétés matérielles finales.

Étape 3 : Frittage (La fusion critique)

Le corps vert est soigneusement retiré du moule et placé dans un four spécialisé pour le frittage.

La pièce est chauffée à une température précise comprise entre 360 et 380 °C, ce qui est juste au-dessus du point de fusion du PTFE. Le matériau ne se liquéfie pas réellement ; au lieu de cela, les particules individuelles fusionnent, éliminant les vides et augmentant considérablement la densité et la résistance mécanique de la pièce.

Étape 4 : Refroidissement contrôlé

Après le frittage, la pièce doit être refroidie à température ambiante très lentement et dans des conditions contrôlées.

Le PTFE présente un taux élevé de dilatation et de contraction thermique. Un refroidissement rapide induirait des contraintes internes importantes, provoquant des fissures et compromettant l'intégrité structurelle de la pièce. Cette phase de refroidissement lent est essentielle pour produire un composant stable et sans contrainte.

Pourquoi choisir le moulage par compression pour le PTFE ?

Ce processus apparemment complexe est la méthode de choix pour le PTFE pour plusieurs raisons clés qui correspondent aux propriétés uniques du matériau et à ses applications courantes.

Idéal pour les formes en vrac

Le moulage par compression excelle dans la production de géométries simples à parois épaisses. C'est la méthode la plus efficace pour créer des matériaux de stock tels que des feuilles, des tiges, des blocs et de grandes garnitures.

Un précurseur à l'usinage de précision

L'application la plus courante de ce processus n'est pas de fabriquer une pièce finale, mais de créer une billette de haute qualité. Ce bloc ou cette tige dense et stable est ensuite transféré vers une machine CNC pour être fraisé ou tourné en un composant aux tolérances serrées.

Cette approche en deux étapes (mouler puis usiner) est souvent plus économique et plus efficace que d'essayer de mouler directement une pièce en PTFE complexe.

Comprendre les compromis et les limites

Bien qu'efficace, ce processus comporte des limites inhérentes qui le rendent inapproprié pour certaines applications. Reconnaître ces compromis est essentiel pour prendre une décision éclairée.

Ne convient pas aux géométries complexes

La nature du pressage de la poudre dans une cavité simple signifie que ce processus ne peut pas produire de caractéristiques complexes telles que des filetages, des coins internes vifs ou des contre-dépouilles. La géométrie de la pièce doit être suffisamment simple pour être pressée et éjectée.

Temps de cycle plus lents

La combinaison du frittage et, plus important encore, de la phase de refroidissement très lente entraîne des temps de cycle longs. Cela rend le processus moins adapté à la production à haut volume par rapport au moulage par injection de thermoplastiques.

La contrainte interne est une préoccupation constante

La gestion appropriée du cycle de refroidissement est la variable la plus critique pour la qualité de la pièce. Même avec un contrôle minutieux, des contraintes internes résiduelles peuvent être un facteur, c'est pourquoi l'usinage est souvent effectué sur du matériau recuit (détendu).

Quand spécifier le moulage par compression du PTFE

Le choix du bon processus de fabrication dépend entièrement de votre objectif final. Utilisez ces directives pour déterminer si le moulage par compression est la bonne voie pour votre projet.

- Si votre objectif principal est de produire des pièces grandes et simples comme des blocs, des feuilles ou des tubes à paroi épaisse : Le moulage par compression est la méthode de fabrication la plus efficace et souvent la seule viable.

- Si votre objectif principal est de fabriquer un composant personnalisé précis avec des tolérances spécifiques : Spécifiez le moulage par compression pour créer une billette de forme proche de la forme finale, qui sera ensuite finie par usinage CNC.

Comprendre cette approche en deux étapes — mouler une préforme puis l'usiner aux spécifications finales — est la clé pour tirer parti avec succès des propriétés uniques du PTFE pour votre application.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Remplissage de la poudre | Distribuer uniformément la poudre de PTFE dans un moule | Assure une densité et une consistance uniformes dans la pièce finale |

| 2. Pressage à froid | Appliquer une forte pression (10-50 MPa) à température ambiante | Forme un « corps vert » fragile avec la forme désirée |

| 3. Frittage | Chauffer la pièce à 360–380°C | Fusionne les particules de poudre, augmentant la densité et la résistance |

| 4. Refroidissement contrôlé | Refroidir lentement à température ambiante | Prévient les fissures et les contraintes internes pour une pièce finale stable |

Besoin de composants en PTFE de haute qualité ?

KINTEK se spécialise dans la fabrication de PTFE de précision pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en moulage par compression produit des billettes supérieures — tiges, feuilles et blocs — parfaites pour votre usinage CNC subséquent en composants finaux précis.

Nous offrons la fabrication sur mesure, du prototype aux commandes à haut volume, garantissant que vos pièces répondent aux spécifications exactes.

Contactez KINTEL dès aujourd'hui pour discuter des exigences de votre projet PTFE et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente