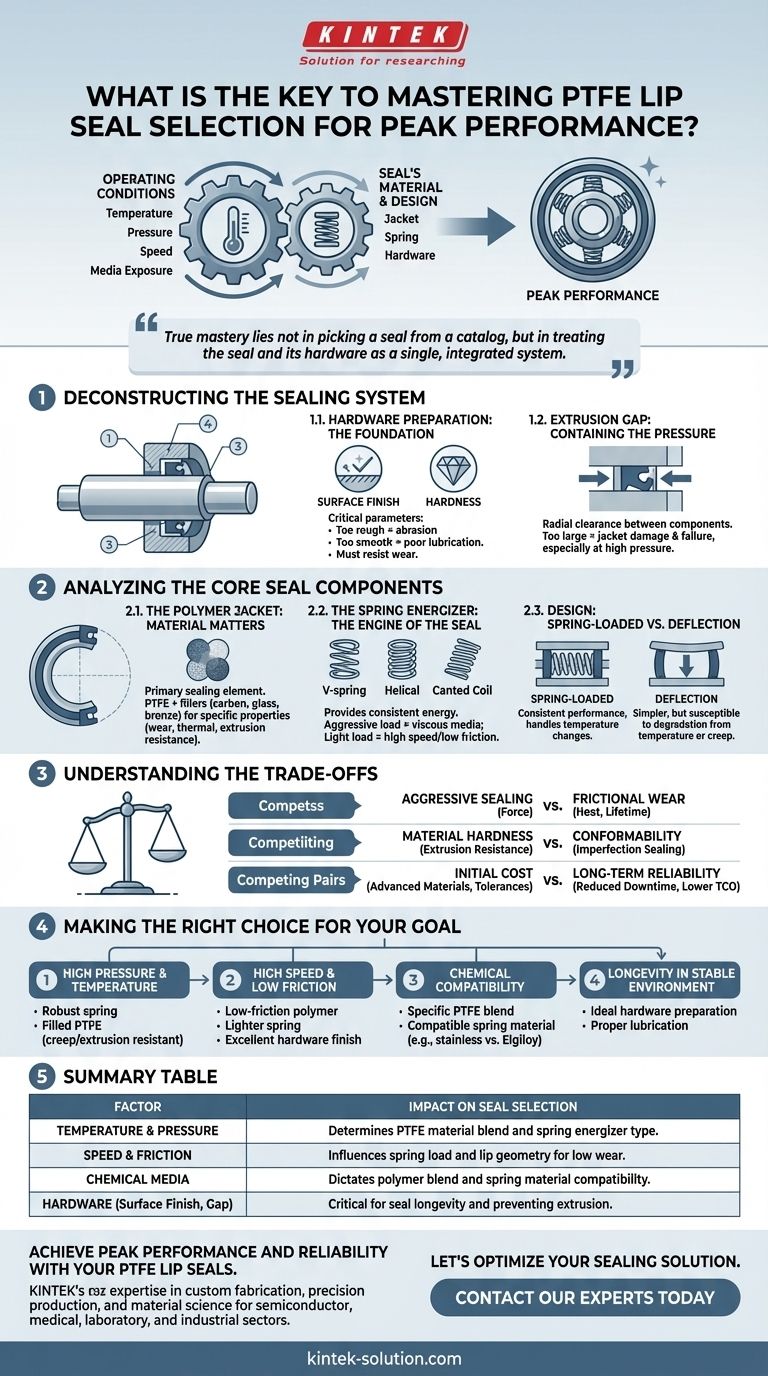

La clé pour maîtriser la sélection des joints à lèvres en PTFE est de comprendre qu'il ne s'agit pas d'un seul composant, mais de l'interaction précise entre vos conditions de fonctionnement spécifiques et le matériau et la conception du joint. Pour atteindre des performances optimales, vous devez analyser la température, la pression, la vitesse et l'exposition au fluide de votre application et les faire correspondre à un ensemble de joint — chemise, ressort et quincaillerie — qui fonctionne comme un système complet.

La véritable maîtrise ne réside pas dans le choix d'un joint dans un catalogue, mais dans le traitement du joint et de sa quincaillerie comme un seul système intégré. Chaque facteur — de l'état de surface de contact à l'espace d'extrusion — influence directement la performance et la longévité du joint.

Déconstruction du système d'étanchéité

Un joint haute performance est plus qu'un simple anneau en polymère. Son succès est fondamentalement lié à la quincaillerie avec laquelle il interagit. Négliger la quincaillerie est la voie la plus courante vers une défaillance prématurée du joint.

Préparation de la quincaillerie : La fondation

L'état de surface et la dureté de la surface d'étanchéité dynamique ne sont pas des suggestions ; ce sont des paramètres de conception critiques. Une surface trop rugueuse abrasera la chemise en PTFE, tandis qu'une surface trop lisse peut inhiber la formation d'un film lubrifiant nécessaire.

De même, la quincaillerie doit être suffisamment dure pour résister à l'usure et conserver son état de surface pendant la durée de vie du joint.

Écart d'extrusion : Contenir la pression

L'espace d'extrusion, ou jeu radial, est le petit espace entre les composants de quincaillerie en contact. Sous pression, le joint est forcé dans cet espace.

Si l'espace est trop grand pour la pression de fonctionnement, la chemise en PTFE sera poussée dedans, provoquant des dommages et une défaillance éventuelle. Ce facteur est particulièrement critique dans les applications à haute pression.

Analyse des composants centraux du joint

Une fois la quincaillerie définie, vous pouvez vous concentrer sur les éléments spécifiques du joint lui-même. Chaque composant joue un rôle distinct et doit être adapté aux exigences de l'application.

La chemise en polymère : Le matériau compte

La chemise en PTFE est l'élément d'étanchéité principal. Bien que le « PTFE » soit la base, divers matériaux de remplissage (comme le carbone, le verre ou le bronze) sont ajoutés pour améliorer des propriétés spécifiques telles que la résistance à l'usure, la conductivité thermique ou la résistance à l'extrusion.

Le choix du bon mélange de polymères est essentiel pour la compatibilité chimique et la gestion de la température et de la pression de l'application.

L'energiseur à ressort : Le moteur du joint

Le ressort fournit l'énergie constante nécessaire aux lèvres du joint pour maintenir le contact avec la quincaillerie, assurant une étanchéité même à basse pression.

Différents types de ressorts (ressort en V, hélicoïdal, bobine inclinée) offrent différentes caractéristiques de charge. Un ressort agressif à charge élevée est idéal pour les fluides visqueux ou la quincaillerie imparfaite, tandis qu'un ressort à faible charge est préférable pour réduire la friction dans les applications à grande vitesse.

Conception : Alimenté par ressort ou par déflexion

Le choix entre un système alimenté par un ressort et un système qui repose sur la déflexion du matériau est crucial. Les joints à ressort offrent des performances plus constantes sur une large plage de températures et tiennent compte de l'usure au fil du temps.

Les joints basés sur la déflexion peuvent être plus simples mais sont plus susceptibles à une dégradation des performances due aux changements de température ou au fluage du matériau.

Comprendre les compromis

La sélection d'un joint est un exercice d'équilibrage de facteurs concurrents. Un joint idéal pour une condition est souvent un mauvais choix pour une autre.

Étanchéité agressive contre usure par friction

Un joint avec une géométrie de lèvre nette et une charge de ressort élevée fournira une excellente force d'étanchéité. Cependant, cette agressivité augmente la friction, ce qui génère de la chaleur et accélère l'usure, raccourcissant potentiellement la durée de vie opérationnelle du joint.

Dureté du matériau contre conformabilité

Les grades de PTFE chargés plus durs offrent une résistance supérieure à l'extrusion dans les scénarios à haute pression. Le compromis est que ces matériaux sont moins conformables et peuvent avoir du mal à sceller efficacement sur des surfaces présentant des imperfections mineures.

Coût initial contre fiabilité à long terme

Spécifier un joint avec des mélanges de polymères avancés, des matériaux de ressort exotiques et des tolérances de quincaillerie serrées augmente le coût initial. Cependant, cet investissement empêche souvent une défaillance prématurée, réduisant les temps d'arrêt coûteux et les dommages matériels, ce qui entraîne un coût total de possession inférieur.

Faire le bon choix pour votre objectif

Pour sélectionner le joint optimal, commencez par votre exigence de performance la plus critique.

- Si votre objectif principal est la haute pression et la température : Privilégiez un energiseur à ressort robuste et un matériau PTFE chargé qui résiste au fluage et à l'extrusion.

- Si votre objectif principal est la grande vitesse et la faible friction : Sélectionnez une chemise en polymère avec des charges à faible friction et une charge de ressort plus légère, en portant une attention particulière à l'état de surface de la quincaillerie.

- Si votre objectif principal est la compatibilité chimique : Le mélange spécifique de PTFE et le matériau du ressort (par exemple, acier inoxydable contre Elgiloy) sont vos décisions les plus critiques.

- Si votre objectif principal est la longévité dans un environnement stable : Concentrez-vous sur l'obtention de la préparation de quincaillerie idéale et assurez une lubrification appropriée pour minimiser l'usure à long terme.

En fin de compte, un joint réussi est le résultat d'un processus de conception délibéré et holistique.

Tableau récapitulatif :

| Facteur | Impact sur la sélection du joint |

|---|---|

| Température & Pression | Détermine le mélange de matériaux PTFE et le type d'energiseur à ressort. |

| Vitesse & Friction | Influence la charge du ressort et la géométrie de la lèvre pour une usure réduite. |

| Fluide chimique | Dicte la compatibilité du mélange de polymères et du matériau du ressort. |

| Quincaillerie (État de surface, Écart) | Critique pour la longévité du joint et la prévention de l'extrusion. |

Obtenez des performances et une fiabilité optimales avec vos joints à lèvres en PTFE.

Chez KINTEK, nous comprenons qu'un joint fait partie d'un système complet. Notre expertise dans la fabrication de composants PTFE personnalisés — des prototypes aux commandes à haut volume — garantit que vos joints sont parfaitement adaptés aux exigences uniques de votre application dans les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous privilégions la production de précision et la science des matériaux pour fournir des joints offrant une résistance chimique supérieure, une faible friction et une durabilité à long terme, réduisant les temps d'arrêt et le coût total de possession.

Optimisons votre solution d'étanchéité. Contactez nos experts dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelle est la plage de température typique pour les joints en PTFE ? -200°C à 260°C Performance

- Quels sont les avantages des garnitures de presse-étoupe en Téflon ? Obtenez une durabilité et des performances supérieures

- Comment le Téflon est-il utilisé dans l'industrie aérospatiale ? Essentiel pour les joints, les revêtements et l'isolation

- Qu'est-ce qui fait du PTFE un excellent isolant électrique ? Performances supérieures pour les applications à haute fréquence et haute tension

- Les agents lubrifiants ont-ils un impact sur la génération de particules dans le PTFE ? Oui, et voici comment la contrôler.

- Pourquoi les bagues en Téflon conviennent-elles aux applications de transformation alimentaire ? Assurer la sécurité alimentaire et l'efficacité

- Quelles sont les spécifications d'un profil de joint en PTFE haute pression et basse vitesse ? Gérez 3 000 psi en toute confiance

- Comment le PTFE est-il utilisé pour ses propriétés de faible friction dans les applications portantes ? Obtenez un mouvement sans entretien et à haut rendement