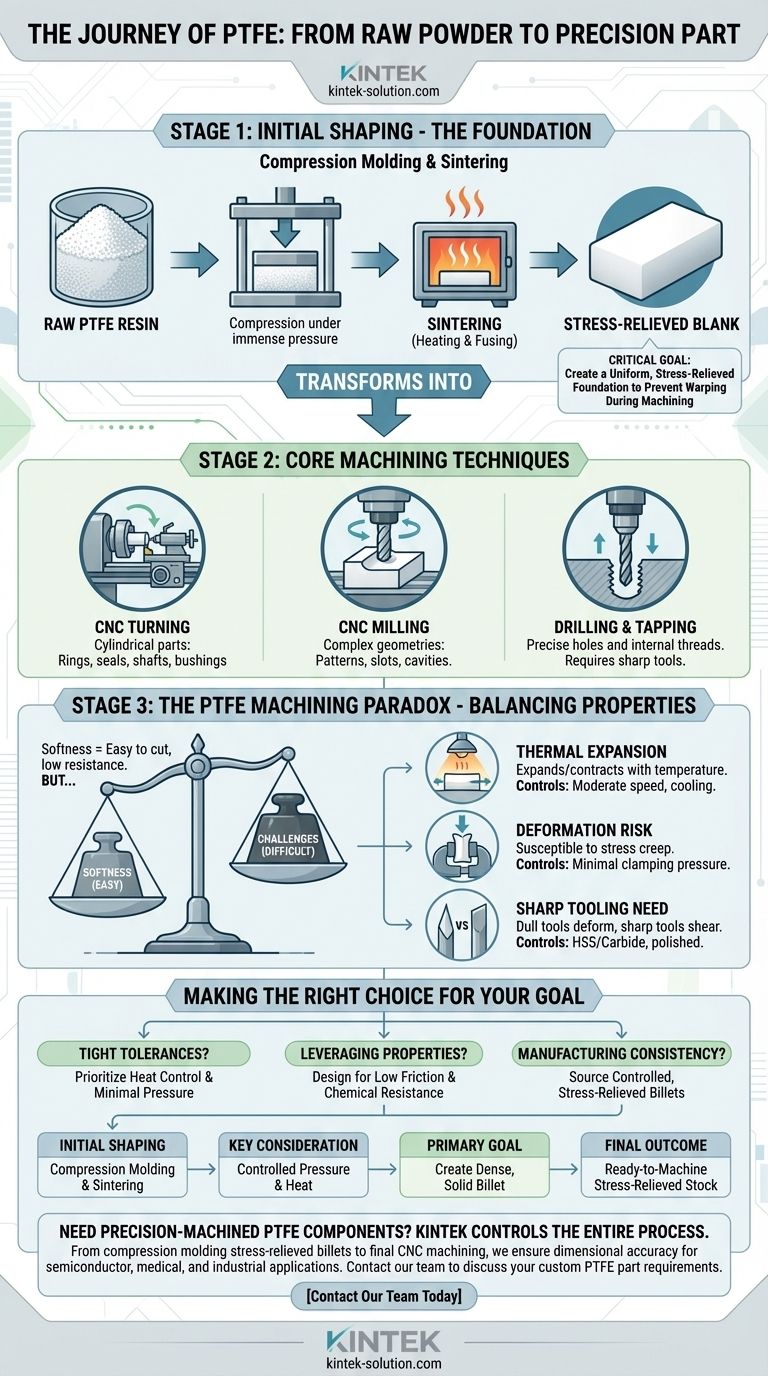

Avant que le PTFE puisse être usiné en un composant final, il doit d'abord être consolidé à partir d'une résine en poudre en une forme solide et utilisable. Ce processus de mise en forme initial est connu sous le nom de moulage par compression, où la résine PTFE brute est placée dans un moule et soumise à une pression et une chaleur immenses, la formant en un bloc, une feuille ou une billette dense adaptée aux opérations d'usinage ultérieures.

Le défi fondamental avec le PTFE n'est pas la coupe elle-même, mais la gestion des caractéristiques uniques du matériau. Bien que sa douceur le rende facile à usiner, sa dilatation thermique élevée et sa tendance à se déformer sous pression exigent une approche spécialisée, du moulage initial à la coupe finale, pour garantir la précision dimensionnelle.

La Fondation : De la Résine Brute au Stock Solide

Le voyage d'une poudre granuleuse à une pièce de précision commence par la création d'un blanc stable et de haute qualité. Le processus de moulage initial ne concerne pas seulement la forme ; il s'agit de créer une base matérielle prévisible.

Pourquoi le Moulage par Compression est la Norme

La résine PTFE ne fond pas et ne s'écoule pas comme les thermoplastiques courants. Au lieu de cela, elle doit être compactée sous pression, puis chauffée dans un processus appelé frittage pour fusionner les particules ensemble en une masse solide et uniforme.

Ce processus transforme la poudre meuble en une billette ou un « préforme » solide et dense. C'est le matériau de base essentiel qu'un usineur placera dans une machine CNC.

L'Objectif : Un Blanc d'Usinage Sans Contrainte

Un résultat critique d'un moulage par compression et d'un frittage appropriés est un blanc sans contrainte. Un blanc mal traité peut contenir des contraintes internes qui provoquent la déformation ou le changement de forme imprévisible du matériau une fois que l'usinage commence, compromettant la précision de la pièce finale.

Techniques d'Usinage de Base pour le PTFE

Une fois qu'un matériau de stock de qualité est sécurisé, il peut être façonné à l'aide d'équipements standard, à condition que les bonnes techniques soient employées. Les propriétés du PTFE le rendent compatible avec plusieurs méthodes d'usinage courantes.

Tournage CNC

Pour créer des pièces cylindriques telles que des bagues, des joints, des arbres et des douilles, le tournage CNC est la méthode principale. Une pièce est mise en rotation tandis qu'un outil de coupe est déplacé le long de son axe pour la façonner.

Fraisage CNC

Lorsqu'une conception nécessite des géométries plus complexes, telles que des motifs, des fentes ou des cavités complexes, le fraisage CNC est utilisé. Ce processus implique un outil de coupe rotatif qui enlève de la matière d'une pièce stationnaire.

Perçage et Taraudage

La création de trous précis et de filetages internes est une exigence courante. Ceci est accompli avec des opérations standard de perçage et de taraudage, bien que la netteté de l'outil soit primordiale pour éviter de déformer le matériau.

Comprendre les Compromis : Le Paradoxe de l'Usinage du PTFE

Le PTFE est paradoxalement à la fois facile et difficile à usiner. Sa douceur signifie que les outils le traversent avec peu de résistance, mais ses autres propriétés créent des défis importants qui doivent être gérés activement.

Le Défi de la Dilatation Thermique

Le PTFE possède un coefficient de dilatation thermique très élevé. Cela signifie qu'il se dilate et se contracte considérablement avec les changements de température. La chaleur générée pendant la coupe peut facilement faire sortir la pièce des tolérances si elle n'est pas contrôlée par des vitesses de coupe modérées et un refroidissement approprié.

Le Risque de Déformation

En raison de sa douceur et de sa tendance au fluage sous contrainte, le PTFE peut être facilement comprimé ou déformé. Appliquer une pression de serrage excessive dans un étau ou un mandrin comprimera le matériau, entraînant une pièce inexacte une fois la pression relâchée.

Le Besoin Critique d'Outils Aiguisés

L'utilisation d'outils de coupe extrêmement nets et polis, de préférence en acier rapide (HSS) ou en carbure, est non négociable. Un outil émoussé ne cisaillera pas le matériau proprement ; au lieu de cela, il le poussera et le déformera, générant un excès de chaleur et entraînant une mauvaise finition de surface.

Faire le Bon Choix pour Votre Objectif

L'usinage réussi du PTFE nécessite de concevoir *avec* ses propriétés, et non contre elles. Reconnaître ses forces et ses faiblesses dès le départ est la clé d'un résultat réussi.

- Si votre objectif principal est d'obtenir des tolérances serrées : Vous devez privilégier le contrôle de la chaleur grâce à des vitesses de coupe modérées et des outils tranchants, tout en utilisant une pression de serrage minimale et soigneusement appliquée pour éviter toute déformation.

- Si votre objectif principal est de tirer parti des propriétés du PTFE : Concevez l'application pour tirer parti de sa faible friction et de sa résistance chimique, permettant à sa résilience naturelle de s'adapter aux dimensions de travail plutôt que d'exiger une stabilité dimensionnelle rigide.

- Si votre objectif principal est la cohérence de fabrication : Assurez-vous que vos billettes brutes proviennent d'un fournisseur réputé qui utilise un processus contrôlé de moulage par compression et de frittage pour fournir un matériau sans contrainte.

Comprendre ce cycle de vie complet, du moulage à l'usinage, est la clé pour transformer les propriétés uniques du PTFE en composants fiables et haute performance.

Tableau Récapitulatif :

| Étape du Processus | Action Clé | Objectif Principal |

|---|---|---|

| Mise en Forme Initiale | Moulage par Compression et Frittage | Créer une billette dense et solide à partir de poudre de PTFE |

| Considération Clé | Pression et chaleur contrôlées | Obtenir un blanc uniforme et sans contrainte |

| Résultat Final | Stock prêt à être usiné | Fournir une base prévisible pour les opérations CNC |

Besoin de composants en PTFE usinés avec précision sur lesquels vous pouvez compter ?

Chez KINTEK, nous contrôlons l'ensemble du processus—du moulage par compression de nos propres billettes sans contrainte à l'usinage CNC final—pour garantir la précision dimensionnelle et la performance des pièces. Notre expertise dans la fabrication de joints, de revêtements et de verrerie de laboratoire en PTFE pour les secteurs des semi-conducteurs, médical et industriel signifie que votre projet bénéficie de la connaissance des matériaux et de la cohérence de fabrication.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins en pièces PTFE personnalisées, du prototypage à la production en grand volume.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Pourquoi choisir des rondelles en Téflon plutôt que d'autres matériaux ? Résoudre les problèmes de friction, de corrosion et d'usure

- Quelles sont les alternatives au revêtement en feuille de PTFE pour les cuves chimiques ? Explorez de meilleures options

- Dans quels types d'assemblages mécaniques les bagues en Téflon sont-elles particulièrement précieuses ? Améliorer la durabilité des pièces rotatives et coulissantes

- Comment le coefficient de friction du PTFE se compare-t-il à celui d'autres matériaux ? La référence en matière de performance à faible friction

- Comment la facilité d'installation affecte-t-elle le choix d'une tresse en PTFE ? Prioriser la fiabilité plutôt que la commodité

- Les charges fibreuses sont-elles meilleures que les charges particulaires dans le PTFE ? Optimisez les performances de vos composants en PTFE

- Que sont les rondelles en PTFE et quelles sont leurs propriétés clés ? Joints spécialisés pour conditions extrêmes

- Comment la contrainte mécanique influence-t-elle le choix de la tresse en PTFE ? Choisissez la bonne construction pour les joints dynamiques