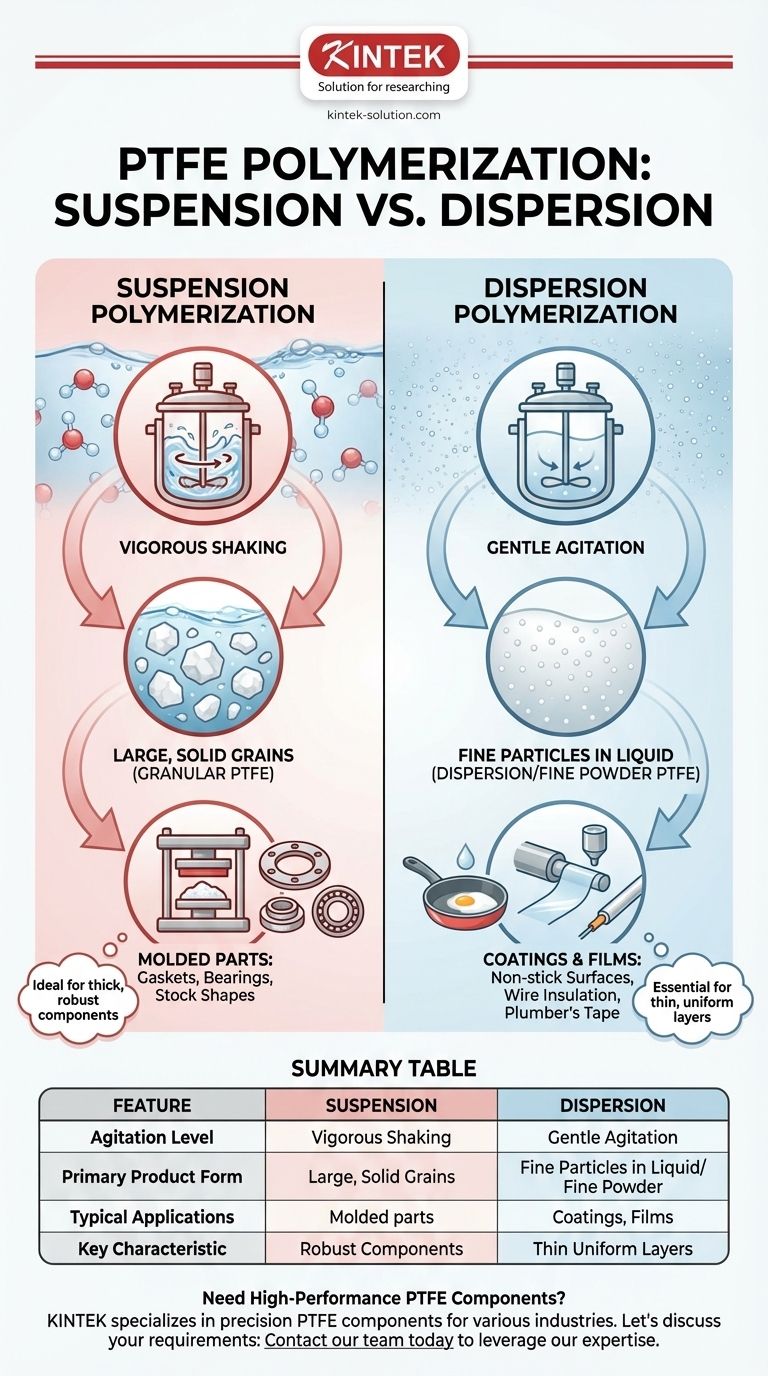

Fondamentalement, la différence entre la polymérisation en suspension et en dispersion du PTFE réside dans le niveau d'agitation utilisé pendant la réaction. La polymérisation en suspension utilise des secousses vigoureuses pour produire de gros grains solides de PTFE, tandis que la polymérisation en dispersion utilise une agitation douce pour créer une dispersion liquide laiteuse de fines particules. Cette différence fondamentale de procédé dicte la forme physique finale du PTFE et, par conséquent, ses applications industrielles.

Le choix entre la suspension et la dispersion n'est pas arbitraire ; c'est une décision d'ingénierie délibérée. La polymérisation en suspension est utilisée pour créer du PTFE granulaire destiné au moulage de pièces solides telles que des joints et des paliers, tandis que la polymérisation en dispersion est utilisée pour créer des poudres fines et des pâtes pour des revêtements minces et des films, comme les surfaces d'ustensiles de cuisson antiadhésives.

La distinction fondamentale du procédé : agitation et formation des particules

La méthode de fabrication contrôle directement les caractéristiques physiques du polymère résultant. La variable principale est l'énergie mécanique — ou agitation — introduite dans le système.

Polymérisation en suspension : création de PTFE granulaire

Dans la polymérisation en suspension, le monomère de tétrafluoroéthylène (TFE) liquide est introduit dans un réacteur d'eau purifiée contenant un initiateur.

La chambre est ensuite secouée vigoureusement et mécaniquement. Cet environnement à haute énergie provoque l'agglomération des chaînes de polymère nouvellement formées en particules solides plus grandes.

Ces particules, souvent décrites comme des grains, ne sont pas solubles dans l'eau et flottent à la surface. Après la réaction, l'eau est drainée, et le PTFE granulaire filandreux résultant est séché et broyé. Ce produit est souvent appelé PTFE granulaire.

Polymérisation en dispersion : formation de fines particules

La méthode de dispersion utilise également du TFE, de l'eau et un initiateur, mais les conditions du procédé sont nettement différentes.

Au lieu de secouements violents, le réacteur n'est qu'agitée doucement. Cet environnement à faible énergie empêche les particules de polymère de s'agglomérer en gros grains.

Le résultat est un liquide blanc laiteux et stable dans lequel des particules microscopiques de PTFE (de minuscules billes) sont uniformément dispersées dans l'eau. Ceci peut être utilisé comme une pâte liquide ou séché soigneusement pour produire un PTFE en poudre fine, qui a une taille de particule beaucoup plus petite que le PTFE granulaire.

Comment le procédé dicte le produit final et l'application

La forme physique du PTFE brut — granulaire contre poudre fine — rend chaque type adapté à des techniques de fabrication et des produits finaux entièrement différents.

PTFE en suspension : le choix pour les pièces moulées

La plus grande taille de particule du PTFE granulaire le rend idéal pour les procédés de fabrication qui nécessitent une bonne fluidité et une densité de remplissage.

Il est la matière première pour le moulage par compression, l'extrusion par vérin et le moulage isostatique. Ces procédés sont utilisés pour créer des formes brutes solides et autoportantes ainsi que des pièces finies.

Les applications courantes comprennent les joints industriels, les garnitures, les sièges de soupape, les paliers et les formes brutes telles que les tiges, les tubes et les feuilles qui sont ensuite usinées en composants finaux.

PTFE en dispersion : la base pour les revêtements et les films

Les particules extrêmement fines du PTFE en dispersion sont essentielles pour créer des couches minces et uniformes.

La dispersion liquide peut être appliquée directement comme revêtement, qui est ensuite chauffé (fritté) pour former une surface solide et antiadhésive, plus célèbrement utilisée sur les ustensiles de cuisson.

Lorsqu'il est séché en une poudre fine, il peut être mélangé à un lubrifiant et extrudé en films très minces. C'est le procédé utilisé pour fabriquer le ruban d'étanchéité de filetage (ruban de plombier) et l'isolation de fil haute performance.

Comprendre les compromis

Aucune méthode n'est intrinsèquement supérieure ; elles sont optimisées pour des résultats différents. Comprendre leurs limites est essentiel pour le choix du matériau.

PTFE granulaire (Suspension)

L'avantage principal du PTFE granulaire est son aptitude à créer des pièces moulées épaisses, robustes et mécaniquement résistantes. Il se manipule bien dans les presses de moulage et les extrudeuses conçues pour les matériaux en vrac.

Sa limite est son inadaptation aux applications de films minces ou de revêtements. La grande taille des grains empêche la formation d'une couche lisse, mince et continue.

PTFE en poudre fine/Dispersion

La force clé du PTFE de grade dispersion est sa capacité à former des films et des revêtements exceptionnellement minces et non poreux. La finesse de la taille des particules est essentielle pour ces applications.

Cependant, le traiter en blocs solides épais peut être plus complexe qu'avec le PTFE granulaire. Bien que possible, cela nécessite souvent des techniques différentes, et les propriétés mécaniques résultantes peuvent différer de celles des pièces moulées à partir de résine granulaire.

Faire le bon choix pour votre objectif

La méthode de polymérisation est choisie en fonction de l'application finale prévue. Votre décision doit être guidée par la forme physique requise par votre projet.

- Si votre objectif principal est la fabrication de composants moulés solides : Vous avez besoin de PTFE granulaire produit par polymérisation en suspension.

- Si votre objectif principal est la création de revêtements minces, de films ou d'isolation de fil : Vous avez besoin de PTFE en poudre fine ou en dispersion liquide fabriqué par polymérisation en dispersion.

En fin de compte, le procédé de fabrication est intentionnellement conçu pour contrôler la taille des particules, qui est le facteur le plus important déterminant comment le PTFE peut être utilisé.

Tableau récapitulatif :

| Caractéristique | Polymérisation en suspension | Polymérisation en dispersion |

|---|---|---|

| Niveau d'agitation | Secouage vigoureux | Agitation douce |

| Forme de produit principale | Grains solides et larges (PTFE granulaire) | Fines particules en liquide (PTFE en dispersion/poudre fine) |

| Applications typiques | Pièces moulées (joints, garnitures, paliers) | Revêtements, films (surfaces antiadhésives, isolation de fil) |

| Caractéristique clé | Idéal pour les composants épais et robustes | Essentiel pour les couches minces et uniformes |

Besoin de composants en PTFE haute performance pour votre industrie ?

Comprendre le bon matériau PTFE est la première étape. KINTEK se spécialise dans la fabrication de composants PTFE de précision — des joints et revêtements aux verreries de laboratoire personnalisées — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Que votre projet nécessite les propriétés robustes du PTFE granulaire pour les pièces moulées ou les détails fins permis par le PTFE en dispersion pour les revêtements, notre expertise en fabrication sur mesure, du prototype aux commandes à haut volume, garantit que vous obtenez la solution parfaite.

Discutons de vos exigences spécifiques. Contactez notre équipe dès aujourd'hui pour tirer parti de nos capacités de production de précision pour votre application.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications