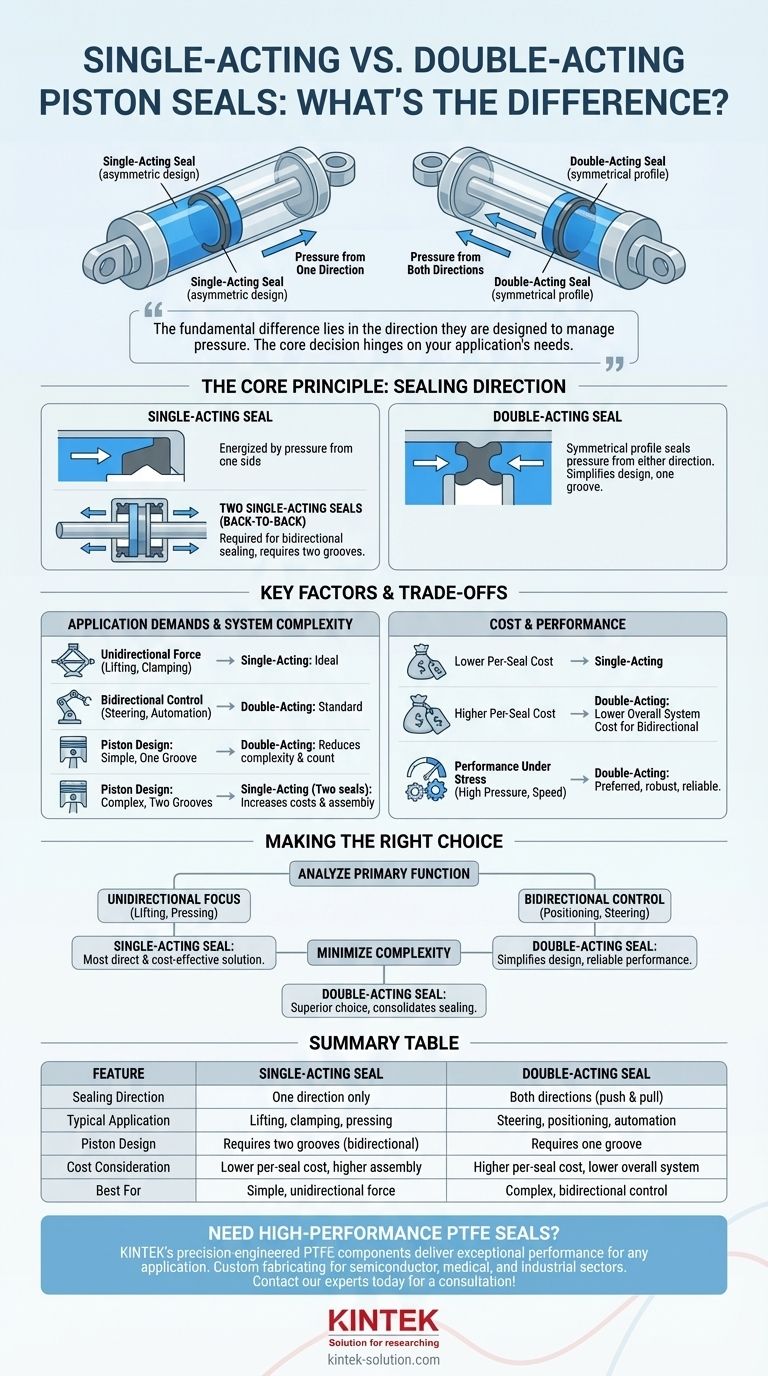

La différence fondamentale entre les joints de piston à simple effet et à double effet réside dans la direction pour laquelle ils sont conçus pour gérer la pression. Un joint à simple effet est conçu pour sceller la pression provenant d'une seule direction spécifique, tandis qu'un joint à double effet est construit pour gérer la pression provenant des deux directions.

La décision principale dépend des besoins de votre application. Les joints à simple effet offrent une solution simple et économique pour les forces unidirectionnelles, tandis que les joints à double effet fournissent un composant robuste tout-en-un pour les systèmes nécessitant un contrôle bidirectionnel.

Le principe de base : la direction d'étanchéité

La fonction d'un joint de piston est d'empêcher le fluide ou l'air de contourner la tête de piston lorsqu'elle se déplace à l'intérieur d'un cylindre. Le choix entre les conceptions à simple effet et à double effet dicte la manière dont cette fonction est réalisée.

Fonctionnement d'un joint à simple effet

Un joint à simple effet présente une conception asymétrique, optimisée pour être mise sous pression par un seul côté.

Lorsque la pression est appliquée depuis sa direction désignée, la lèvre du joint est forcée contre la paroi du cylindre, créant une barrière étanche. La pression provenant de la direction opposée contournera généralement le joint.

Pour cette raison, si un piston doit assurer l'étanchéité lors de l'extension et de la rétraction, deux joints à simple effet sont souvent installés dos à dos dans des gorges séparées.

Fonctionnement d'un joint à double effet

Un joint à double effet présente un profil symétrique, lui permettant de sceller efficacement la pression depuis n'importe quelle direction.

Cette conception permet à un seul joint de gérer les forces des courses de poussée et de traction d'un piston. Il simplifie la conception du piston en ne nécessitant qu'une seule gorge.

Facteurs clés dans la sélection des joints

Votre choix ne concerne pas seulement le joint lui-même, mais aussi la conception et les performances de l'ensemble du système hydraulique ou pneumatique.

Exigences de l'application : direction de la force

Le facteur le plus critique est de savoir si l'actionneur doit appliquer une force dans une direction ou deux.

Les systèmes tels que les simples vérins de levage ou les mécanismes de serrage n'exigent souvent une force que lors de la course d'extension, ce qui rend un joint à simple effet idéal.

Inversement, les actionneurs utilisés pour la direction, le positionnement ou l'automatisation complexe nécessitent un contrôle précis dans les deux sens, ce qui fait du joint à double effet le choix standard.

Complexité du système et conception du piston

Un joint à double effet simplifie la tête de piston en ne nécessitant qu'une seule gorge de joint. Cela réduit la complexité d'usinage et le nombre de composants.

L'utilisation de deux joints à simple effet nécessite deux gorges séparées, ce qui augmente les coûts d'usinage et le temps d'assemblage. Cependant, cette configuration peut parfois offrir des avantages en termes de performances dans des applications très spécifiques à haute performance.

Comprendre les compromis

Le choix d'un joint implique de trouver un équilibre entre le coût, la performance et la simplicité de conception. Il n'y a pas d'option universellement « meilleure », seulement celle qui convient au travail spécifique.

Coût par rapport à la simplicité

Individuellement, un joint à simple effet est généralement moins cher qu'un joint à double effet en raison de sa construction plus simple.

Cependant, si votre application nécessite une étanchéité bidirectionnelle, l'utilisation d'un seul joint à double effet est presque toujours plus rentable que l'usinage de deux gorges et l'installation de deux joints à simple effet.

Performance sous contrainte

Comme indiqué dans les analyses de l'industrie, les joints à double effet sont souvent préférés pour les applications impliquant une haute pression, une contrainte mécanique importante ou des vitesses élevées.

Leur conception robuste, en un seul composant, offre une excellente stabilité et une bonne résistance à l'usure lors de cycles exigeants et bidirectionnels.

Faire le bon choix pour votre application

Pour sélectionner le joint correct, analysez la fonction principale de votre cylindre.

- Si votre objectif principal est une force unidirectionnelle (par exemple, levage, serrage, pressage) : Un joint à simple effet fournit la solution la plus directe et la plus rentable.

- Si votre objectif principal est le contrôle bidirectionnel (par exemple, direction, positionnement, bras articulés) : Un joint à double effet simplifie la conception et offre des performances fiables dans les deux sens.

- Si votre objectif principal est de minimiser le nombre de composants et la complexité d'assemblage : Un joint à double effet est le choix supérieur, car il consolide l'étanchéité pour les deux courses en un seul composant.

Comprendre si la force est appliquée dans une direction ou deux est la clé pour sélectionner le joint de piston correct pour votre système.

Tableau récapitulatif :

| Caractéristique | Joint à simple effet | Joint à double effet |

|---|---|---|

| Direction d'étanchéité | Une seule direction | Les deux directions (poussée et traction) |

| Application typique | Levage, serrage, pressage | Direction, positionnement, automatisation |

| Conception du piston | Nécessite deux gorges pour l'étanchéité bidirectionnelle | Nécessite une seule gorge |

| Considération de coût | Coût par joint inférieur, coût d'assemblage supérieur pour usage bidirectionnel | Coût par joint supérieur, coût système global inférieur pour usage bidirectionnel |

| Idéal pour | Applications simples à force unidirectionnelle | Applications complexes à contrôle bidirectionnel et à contrainte élevée |

Besoin de joints en PTFE haute performance pour votre application ?

Que votre conception nécessite des joints à simple effet fiables ou des joints à double effet robustes, les composants en PTFE de précision de KINTEK offrent des performances exceptionnelles. Nous nous spécialisons dans la fabrication sur mesure de joints, de revêtements et de verrerie de laboratoire pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Laissez-nous vous fournir la solution d'étanchéité parfaite pour votre projet, du prototype à la production en grand volume.

Contactez nos experts dès aujourd'hui pour une consultation !

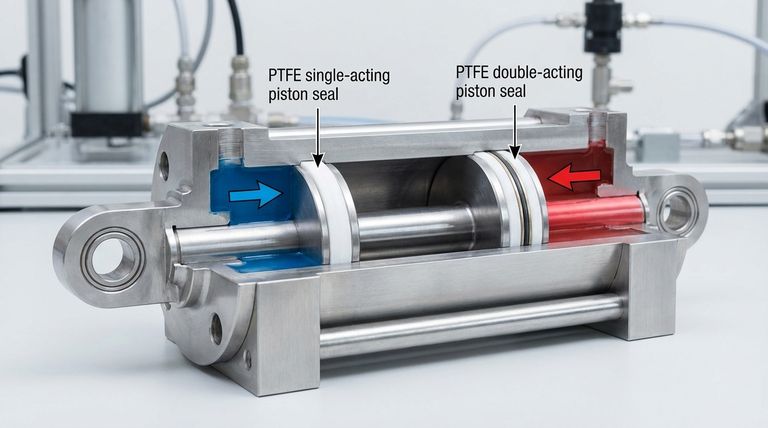

Guide Visuel

Produits associés

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Composants de pompe à membrane personnalisés en PTFE et nitrile pour applications exigeantes

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de garnitures de presse-étoupe en Téflon ? Obtenez une étanchéité supérieure et des coûts réduits

- Quelle plage de température les joints de bride en PTFE peuvent-ils supporter ? De cryogénique -200°C à haute température +260°C

- Comment les tiges en PTFE chargé de verre sont-elles appliquées dans l'industrie pétrolière et gazière ? Améliorer l'étanchéité dans des conditions extrêmes

- Quels sont les différents types de matériaux Teflon utilisés dans les paliers ? Choisissez le bon PTFE pour votre application

- Les bagues de retenue en PTFE et en PEEK sont-elles généralement pures, ou contiennent-elles des charges ? Découvrez le rôle des charges dans les joints haute performance

- Quels procédés de fabrication sont utilisés pour les composants en PTFE ? Un guide du moulage, de l'extrusion et de l'usinage CNC

- De quoi sont faites les pièces usinées en PTFE ? Le pouvoir du carbone et du fluor purs

- Qu'est-ce qui rend les joints et les feuilles de PTFE idéaux pour les industries chimique et pharmaceutique ? Obtenez une pureté et une sécurité sans compromis