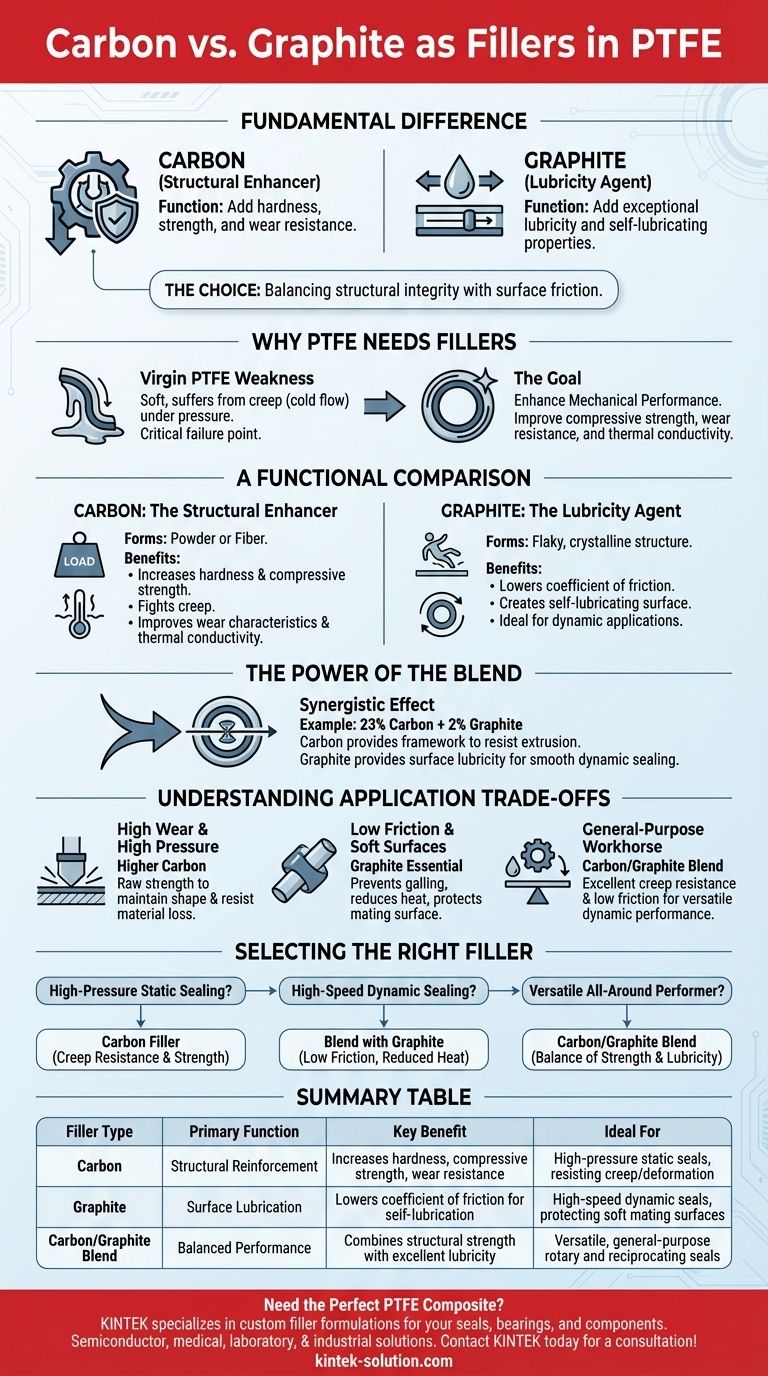

Au niveau fondamental, la différence clé est la fonction. Bien que le carbone et le graphite soient des formes du même élément, ils sont ajoutés au polytétrafluoroéthylène (PTFE) pour résoudre des problèmes différents. La charge de carbone est principalement utilisée pour ajouter de la dureté, de la résistance et une résistance à l'usure. Le graphite, une forme cristalline spécifique du carbone, est ajouté pour ses propriétés exceptionnelles de lubrification et d'autolubrification.

Le choix ne concerne pas le carbone ou le graphite ; il s'agit d'équilibrer l'intégrité structurelle avec la friction de surface. Le carbone fournit l'épine dorsale mécanique pour résister à la déformation, tandis que le graphite agit comme un lubrifiant solide pour assurer un fonctionnement lisse et à faible friction.

Pourquoi le PTFE a-t-il besoin de charges en premier lieu

La faiblesse du PTFE vierge

Le PTFE vierge est un matériau exceptionnel pour la résistance chimique et son faible coefficient de friction. Cependant, il est mécaniquement tendre.

Sous pression, surtout avec le temps, il subit du fluage, également connu sous le nom de « fluage à froid ». Cela signifie qu'il se déforme lentement, ce qui constitue un point de défaillance critique pour les composants tels que les joints et les paliers.

L'objectif : Améliorer les performances mécaniques

Des charges sont ajoutées à la matrice de PTFE pour combattre ces faiblesses. Elles améliorent considérablement des propriétés clés telles que la résistance à la compression, la résistance à l'usure et la conductivité thermique, rendant le matériau adapté aux applications mécaniques exigeantes.

Comparaison fonctionnelle : Carbone contre Graphite

Carbone : L'améliorateur structurel

Le carbone est généralement ajouté sous forme de poudre ou de fibre. Son rôle principal est de créer un composite beaucoup plus robuste et dimensionnellement stable.

L'ajout de charge de carbone augmente significativement la dureté et la résistance à la compression, ce qui combat directement la tendance du PTFE à fluage sous charge. Il améliore également les caractéristiques d'usure et la conductivité thermique, aidant à dissiper la chaleur du système.

Graphite : L'agent de lubrification

Le graphite est un allotrope spécifique (une forme structurelle distincte) du carbone. Il possède une structure cristalline feuilletée qui se cisaille facilement, ce qui en fait un excellent lubrifiant solide.

Lorsqu'il est ajouté au PTFE, l'objectif principal du graphite est de réduire le coefficient de friction encore plus que celui du PTFE vierge. Cela crée une surface autolubrifiante idéale pour les applications dynamiques, réduisant l'usure à la fois du joint et de la surface de contact.

La puissance du mélange

Dans de nombreuses applications, en particulier les joints d'arbre rotatif, le carbone et le graphite sont utilisés ensemble dans un rapport spécifique, tel que 23 % de carbone et 2 % de graphite.

Ce mélange crée un effet synergique. Le carbone fournit le cadre structurel pour résister à l'extrusion et à la déformation, tandis que la petite quantité de graphite fournit la lubrification de surface nécessaire pour une étanchéité dynamique lisse et durable.

Comprendre les compromis d'application

Usure élevée et pression élevée

Dans les applications où la principale préoccupation est la pression de contact élevée ou l'usure due à un milieu abrasif, une concentration plus élevée de carbone est bénéfique. Il fournit la résistance brute nécessaire pour maintenir la forme du composant et résister à la perte de matériau.

Faible friction et surfaces de contact tendres

Pour les joints dynamiques à grande vitesse ou lorsque le composant frotte contre un arbre métallique plus tendre, le graphite est essentiel. Ses propriétés lubrifiantes empêchent le grippage, réduisent l'accumulation de chaleur par friction et protègent la surface de contact plus tendre contre l'abrasion. Un PTFE rempli uniquement de carbone pourrait être trop abrasif dans ce scénario.

Le cheval de bataille polyvalent

Le mélange courant carbone/graphite est conçu pour être une solution polyvalente. Il offre une excellente résistance au fluage pour maintenir un joint sous pression tout en assurant une faible friction pour des performances dynamiques efficaces, ce qui en fait le choix par défaut pour une large gamme d'applications.

Sélectionner la bonne charge pour votre application

Choisir la bonne composition de charge est essentiel pour la performance et la longévité de votre composant.

- Si votre objectif principal est l'étanchéité statique sous haute pression : Une concentration plus élevée de charge de carbone fournira la résistance au fluage et la résistance à la compression nécessaires.

- Si votre objectif principal est l'étanchéité dynamique à haute vitesse : Un mélange contenant du graphite est non négociable pour assurer une faible friction, réduire l'accumulation de chaleur et protéger la surface de contact.

- Si vous avez besoin d'un performant polyvalent : Le mélange standard carbone/graphite offre un excellent équilibre entre résistance et lubrification pour la plupart des joints rotatifs et alternatifs à usage général.

En fin de compte, choisir la bonne charge consiste à adapter les propriétés du matériau aux exigences mécaniques et thermiques spécifiques de votre système.

Tableau récapitulatif :

| Type de charge | Fonction principale | Avantage clé | Idéal pour |

|---|---|---|---|

| Carbone | Renforcement structurel | Augmente la dureté, la résistance à la compression et la résistance à l'usure | Joints statiques haute pression, résistance au fluage/déformation |

| Graphite | Lubrification de surface | Abaisse le coefficient de friction pour l'autolubrification | Joints dynamiques à haute vitesse, protection des surfaces de contact tendres |

| Mélange Carbone/Graphite | Performance équilibrée | Combine résistance structurelle et excellente lubrification | Joints rotatifs et alternatifs polyvalents à usage général |

Besoin du composite PTFE parfait pour votre application ?

Choisir la bonne charge est essentiel pour la performance et la longévité de vos joints, paliers et composants. Les experts de KINTEK sont spécialisés dans la fabrication de composants PTFE de précision avec des formulations de charges personnalisées — du carbone pour la résistance au graphite pour la lubrification, et tout ce qui se trouve entre les deux.

Nous desservons les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie, offrant une fabrication sur mesure, du prototype aux commandes à haut volume. Laissez-nous vous aider à optimiser votre conception pour une résistance à l'usure supérieure, une friction réduite et une fiabilité à long terme.

Contactez KINTEK dès aujourd'hui pour une consultation et un devis !

Guide Visuel

Produits associés

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Comment le PTFE réagit-il à l'ammoniac ? Découvrez sa résistance chimique supérieure

- De quel matériau est fabriquée la bouteille en PTFE ? Découvrez les avantages du PTFE vierge à 100 %

- Comment les propriétés du PTFE bénéficient-elles aux performances des vannes papillon ? Améliorer la durabilité et l'efficacité

- Qu'est-ce qui rend la bouteille en PTFE durable ? Stabilité chimique et thermique inégalée pour les applications exigeantes

- Quelles sont les propriétés de résistance chimique de la verrerie en PTFE ? Le guide ultime de la verrerie inerte