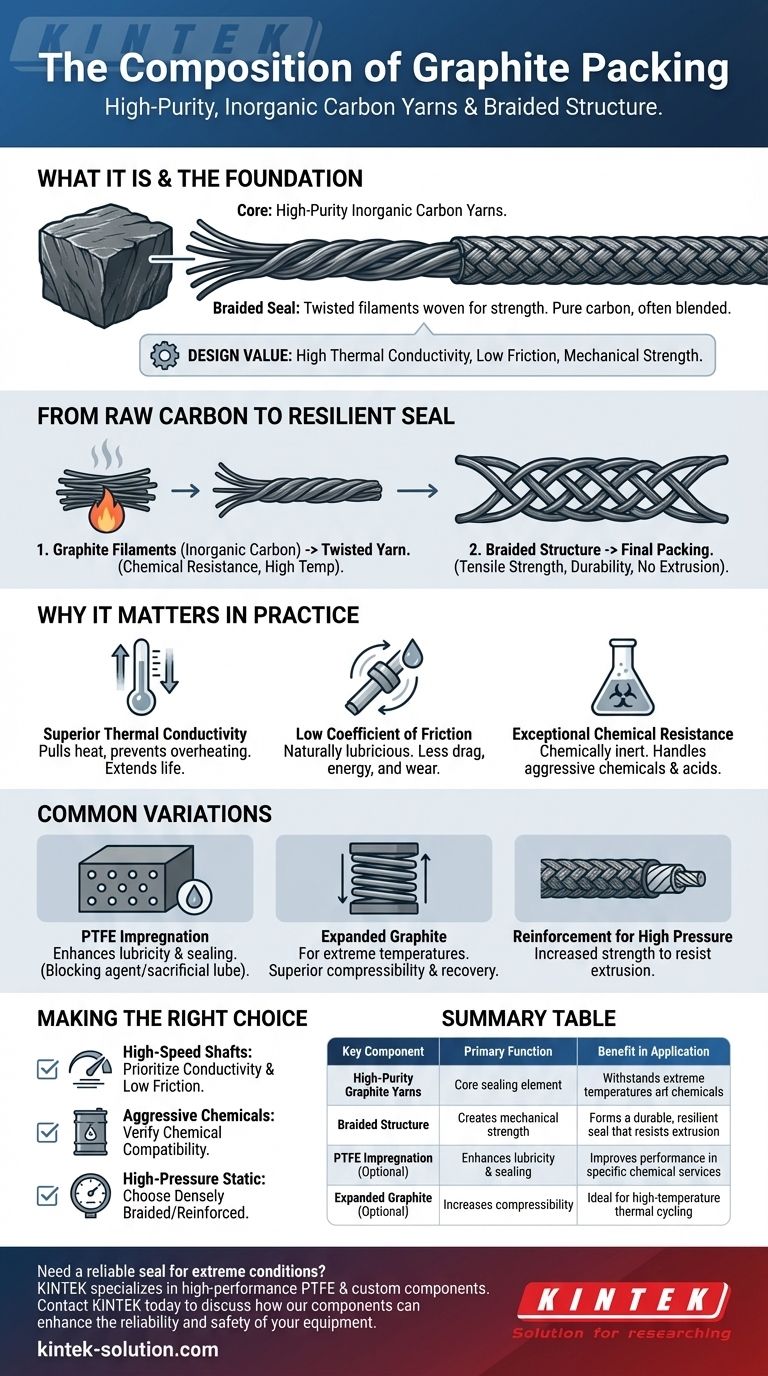

À la base, le garnissage en graphite est un matériau d'étanchéité tressé construit à partir de fils de carbone inorganiques de haute pureté. Ces filaments sont torsadés ensemble puis tissés pour former une tresse dense et flexible. Bien que le composant principal soit le carbone pur, il est souvent mélangé ou imprégné d'autres matériaux tels que le PTFE (polytétrafluoroéthylène) ou des agents spécialisés pour améliorer ses performances dans des applications industrielles spécifiques.

La véritable valeur du garnissage en graphite ne réside pas seulement dans sa composition en carbone, mais dans sa structure tressée. Cette conception crée une combinaison unique de conductivité thermique élevée, de faible friction et de résistance mécanique, ce qui en fait un matériau indispensable pour sceller les équipements exigeants à haute pression et haute température.

Du Carbone Brut à un Joint Résilient

Pour comprendre pourquoi le garnissage en graphite est si efficace, nous devons examiner comment sa composition et sa structure créent ses propriétés caractéristiques. Il s'agit d'un processus en plusieurs étapes conçu pour maximiser la durabilité et la performance.

La Fondation : Fils de Graphite de Haute Pureté

Le processus commence par des filaments de graphite, qui sont une forme de carbone pure et inorganique. Ces filaments sont les éléments constitutifs fondamentaux du garnissage. Leur nature carbonée inhérente est ce qui confère au produit final son excellente résistance chimique et sa capacité à supporter des températures élevées.

Le Processus de Tressage : Construire la Résistance et la Durabilité

Plusieurs filaments de graphite sont chauffés et torsadés ensemble pour former un fil unique et continu. Ce fil est ensuite tressé, souvent selon un motif de treillis complexe, pour créer le matériau de garnissage final. Ce processus de tressage est essentiel, car il augmente considérablement la résistance à la traction et la résilience du garnissage, lui permettant de former un joint étanche et durable sans s'extruder sous pression.

Pourquoi Cette Composition est Importante en Pratique

La manière spécifique dont le garnissage en graphite est fabriqué se traduit directement par ses performances dans des environnements industriels difficiles, tels que les pompes, les vannes et les agitateurs.

Conductivité Thermique Supérieure

La structure cristalline du graphite est exceptionnellement efficace pour conduire la chaleur. En pratique, cela signifie que le garnissage peut évacuer la chaleur dommageable d'un arbre rotatif et la dissiper à travers le corps de l'équipement. Cela empêche la surchauffe, réduit l'usure et prolonge la durée de vie du garnissage et de l'arbre.

Faible Coefficient de Friction

Le graphite est naturellement lubrifiant, ce qui entraîne un très faible coefficient de friction. Pour les équipements rotatifs comme les pompes et les mélangeurs, cela signifie moins de traînée sur l'arbre. Cela réduit les coûts énergétiques opérationnels et minimise l'usure et les rayures qui peuvent survenir avec des matériaux moins indulgents.

Résistance Chimique Exceptionnelle

En tant que matériau à base de carbone presque pur, le graphite est chimiquement inerte à un large éventail de substances. Cela en fait un choix par défaut pour sceller les équipements qui manipulent des produits chimiques agressifs, des acides, des produits caustiques et d'autres milieux difficiles qui dégraderaient rapidement d'autres types de garnissages.

Comprendre les Variations Courantes

Tous les garnissages en graphite ne sont pas identiques. La composition de base est souvent modifiée par des additifs pour adapter ses performances à des applications spécifiques.

Le Rôle de l'Imprégnation au PTFE

Le PTFE est parfois utilisé pour imprégner les fils de graphite avant le tressage. Cela peut servir d'agent bloquant pour réduire la perméabilité aux gaz ou de lubrifiant sacrificiel pendant la période initiale de rodage. Cette variation est souvent utilisée pour améliorer les performances d'étanchéité dans des services chimiques spécifiques.

Graphite Expansé pour les Températures Extrêmes

Pour les applications à très haute température comme les turbines à vapeur et les vannes à vapeur haute pression, une forme spéciale appelée graphite expansé est utilisée. Ce matériau offre une compressibilité et une récupération supérieures, lui permettant de maintenir un joint étanche malgré les cycles thermiques extrêmes.

Renforcement pour Haute Pression

Dans certains cas, les fils de graphite peuvent être renforcés avec d'autres matériaux pour augmenter leur résistance et leur résistance à l'extrusion sous des pressions extrêmement élevées. Cela garantit que le joint reste intact dans les applications d'étanchéité statique les plus exigeantes, telles que les vannes d'arrêt haute pression.

Faire le Bon Choix pour Votre Application

La sélection de la bonne composition de garnissage est essentielle pour garantir la fiabilité opérationnelle et la sécurité.

- Si votre objectif principal est les arbres rotatifs à grande vitesse : Privilégiez un garnissage avec une conductivité thermique élevée et une faible friction pour gérer la chaleur et prévenir l'usure de l'arbre.

- Si votre objectif principal est l'étanchéité des produits chimiques agressifs : Choisissez un garnissage en graphite de haute pureté et vérifiez sa compatibilité chimique avec les milieux spécifiques manipulés.

- Si votre objectif principal est l'étanchéité statique haute pression : Recherchez un garnissage densément tressé, potentiellement avec des agents bloquants ou un renforcement, pour empêcher les fuites sous une force extrême.

En comprenant la composition, vous pouvez adapter avec confiance le matériau aux exigences mécaniques et chimiques uniques de votre équipement.

Tableau Récapitulatif :

| Composant Clé | Fonction Principale | Avantage en Application |

|---|---|---|

| Fils de Graphite de Haute Pureté | Élément d'étanchéité principal | Résiste aux températures extrêmes et aux produits chimiques |

| Structure Tressée | Crée une résistance mécanique | Forme un joint durable et résilient qui résiste à l'extrusion |

| Imprégnation PTFE (Optionnel) | Améliore la lubrification et l'étanchéité | Améliore les performances dans des services chimiques spécifiques |

| Graphite Expansé (Optionnel) | Augmente la compressibilité | Idéal pour les cycles thermiques à haute température |

Besoin d'un joint fiable pour des conditions extrêmes ?

KINTEK se spécialise dans la fabrication de composants PTFE haute performance et sur mesure pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en production de précision et en fabrication sur mesure — des prototypes aux commandes à grand volume — garantit que vous obtenez une solution d'étanchéité adaptée à vos exigences spécifiques de pression, de température et de produits chimiques.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos composants peuvent améliorer la fiabilité et la sécurité de votre équipement.

Guide Visuel

Produits associés

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Flacons à trois cols en PTFE personnalisables pour applications chimiques avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

Les gens demandent aussi

- Quel est l'objectif de l'utilisation du MoS2 (Moly) comme charge dans le PTFE ? Améliorer la résistance à l'usure et la capacité de charge

- Les bagues en PTFE peuvent-elles fonctionner sans lubrification ? Atteignez des performances sans entretien dans des environnements difficiles.

- Quelles pièces de machine peuvent être fabriquées à partir de Téflon ? Joints, paliers et composants pour environnements difficiles

- Dans quels environnements chimiques les joints en PTFE sont-ils couramment utilisés ? Solutions d'étanchéité pour les produits chimiques agressifs

- À quoi servent les grades de PTFE pour paliers ? Créer des composants autolubrifiants haute performance

- Quels avantages médicaux la faible friction et la surface antiadhésive du PTFE offrent-elles ? Minimiser le traumatisme et les complications pour le patient

- Quelles considérations spéciales s'appliquent à la conception des gorges pour les joints toriques en PTFE ? Concevoir pour une étanchéité rigide et non élastique

- Qu'est-ce qui rend les joints en PTFE expansé plus adaptés aux applications d'étanchéité que les joints en PTFE pur ? Résoudre le fluage à froid pour des joints fiables