Le principal inconvénient du PTFE est sa faible résistance mécanique. Bien que réputé pour sa résistance chimique et son faible frottement, le PTFE pur est un matériau très mou qui est très susceptible au "fluage" ou à l'écoulement à froid, ce qui signifie qu'il se déforme de manière permanente sous une pression soutenue, en particulier à des températures élevées.

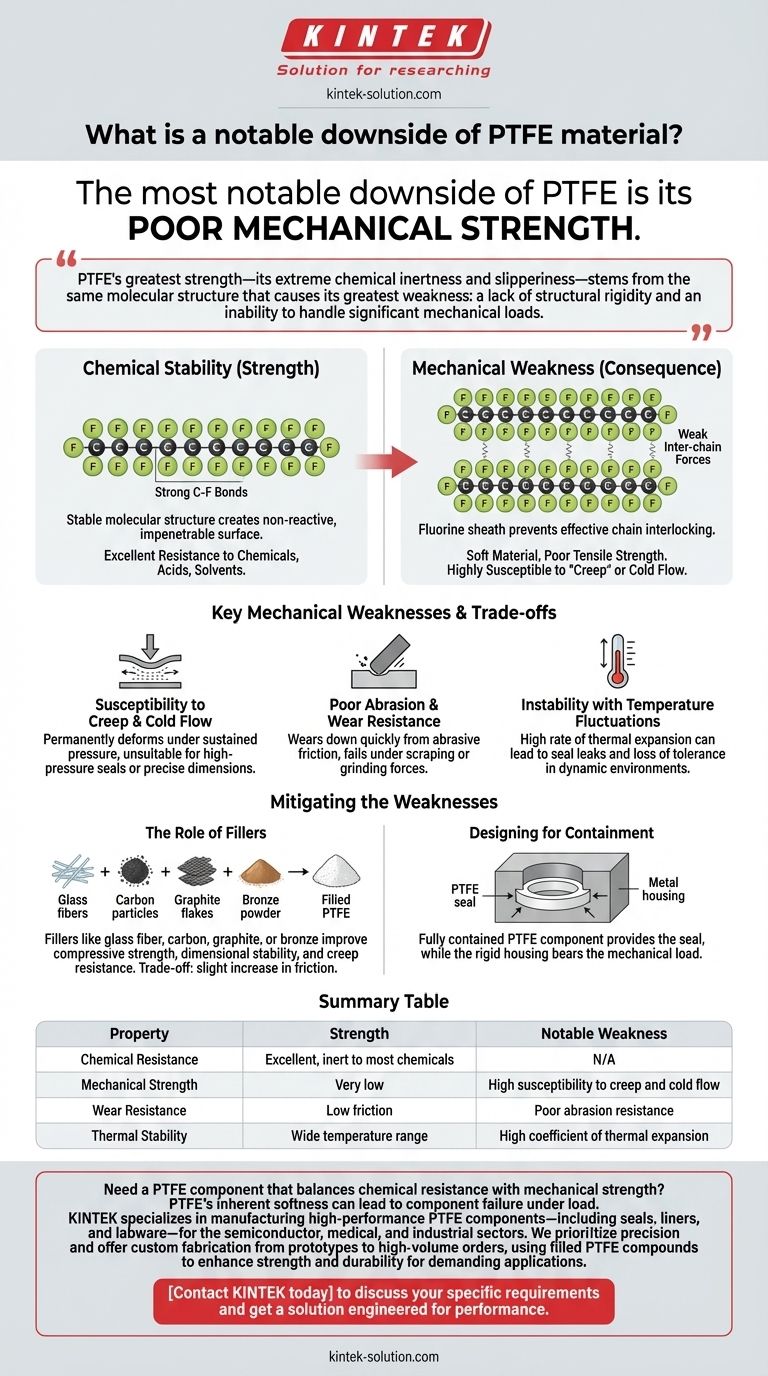

La plus grande force du PTFE – son inertie chimique extrême et son caractère glissant – découle de la même structure moléculaire qui est à l'origine de sa plus grande faiblesse : un manque de rigidité structurelle et une incapacité à supporter des charges mécaniques importantes.

Le compromis fondamental : Stabilité chimique vs. Résistance mécanique

Pour comprendre les limites du PTFE, vous devez d'abord comprendre sa composition chimique. Ses propriétés ne sont pas des caractéristiques indépendantes mais sont directement liées.

La source de sa résistance chimique

Le PTFE est constitué d'une longue chaîne d'atomes de carbone, chaque carbone étant entièrement gainé par des atomes de fluor plus grands. La liaison carbone-fluor est exceptionnellement forte et stable.

Cette structure moléculaire stable confère au PTFE sa remarquable résistance à presque tous les produits chimiques, acides et solvants. Il présente efficacement une surface non réactive et impénétrable.

La conséquence : Faible intégrité structurelle

Bien que les liaisons individuelles soient fortes, l'interaction entre ces chaînes polymères est faible. La gaine de fluor empêche les chaînes de s'emboîter ou de se lier efficacement les unes aux autres.

Il en résulte un matériau mou avec une faible résistance à la traction. Comme l'a noté une référence, il est si mou que l'on peut souvent y laisser une empreinte avec un simple ongle.

Comprendre les compromis : Principales faiblesses mécaniques

Pour toute application pratique, vous devez peser les avantages du PTFE par rapport à ses défaillances mécaniques spécifiques. Ignorer celles-ci peut entraîner la défaillance du composant.

Susceptibilité au fluage et à l'écoulement à froid

C'est la faiblesse la plus critique en conception mécanique. Lorsqu'une charge ou une pression constante est appliquée au PTFE, le matériau se déforme ou "s'écoule" lentement et de manière permanente.

Cela rend le PTFE pur inadapté aux joints haute pression ou aux composants structurels qui doivent maintenir des dimensions précises au fil du temps.

Faible résistance à l'abrasion et à l'usure

Parce que le matériau est si mou, il s'use rapidement lorsqu'il est soumis au frottement de surfaces abrasives. Il excelle dans les applications de glissement à faible frottement mais échoue lorsqu'il est soumis à des forces de raclage ou de meulage.

Instabilité aux fluctuations de température

Le PTFE a un taux de dilatation thermique relativement élevé. Dans des environnements avec des variations de température importantes ou rapides, les composants peuvent changer de dimension de manière significative, entraînant des fuites dans les joints ou une perte de tolérance.

Pour cette raison, il est souvent fixé avec des colliers de serrage haute pression pour aider à le contenir et à compenser ces changements.

Atténuer les faiblesses

Les ingénieurs ont développé des méthodes pour compenser la douceur inhérente du PTFE tout en conservant ses autres propriétés souhaitables.

Le rôle des charges

La solution la plus courante consiste à ajouter des charges au matériau PTFE brut. L'ajout de matériaux tels que la fibre de verre, le carbone, le graphite ou le bronze crée un matériau composite souvent appelé "PTFE chargé".

Ces charges agissent comme une matrice de renforcement au sein du plastique, améliorant considérablement sa résistance à la compression, sa stabilité dimensionnelle et sa résistance au fluage. Le compromis est souvent une légère augmentation du coefficient de frottement et un changement de compatibilité chimique.

Conception pour le confinement

Une autre stratégie consiste à concevoir des composants où le PTFE est entièrement contenu ou supporté par un matériau plus rigide, tel qu'un boîtier métallique.

Dans cette approche, le PTFE assure l'étanchéité ou la surface à faible frottement, tandis que le boîtier supporte la charge mécanique et empêche le matériau de se déformer.

Faire le bon choix pour votre application

En fin de compte, la décision d'utiliser le PTFE dépend entièrement des exigences mécaniques et thermiques de votre projet.

- Si votre objectif principal est la résistance chimique ou une surface à faible frottement dans un environnement à faible charge et stable : Le PTFE pur est un excellent choix et économique.

- Si votre application implique des contraintes mécaniques importantes, de l'abrasion, ou doit maintenir une dimension précise sous charge : Le PTFE pur est inadapté et échouera probablement.

- Si vous avez besoin d'un équilibre entre inertie chimique et résistance mécanique améliorée : Vous devez spécifier une qualité de PTFE chargé adaptée aux exigences de charge et de température.

Choisir le bon matériau nécessite de comprendre que les avantages exceptionnels du PTFE s'accompagnent d'un compromis direct et significatif en termes de performances mécaniques.

Tableau récapitulatif :

| Propriété du PTFE | Force | Faiblesse notable |

|---|---|---|

| Résistance chimique | Excellente, inerte à la plupart des produits chimiques | N/A |

| Résistance mécanique | Très faible | Forte susceptibilité au fluage et à l'écoulement à froid |

| Résistance à l'usure | Faible frottement | Faible résistance à l'abrasion |

| Stabilité thermique | Large plage de températures | Coefficient de dilatation thermique élevé |

Besoin d'un composant en PTFE qui équilibre la résistance chimique et la résistance mécanique ?

La douceur inhérente du PTFE peut entraîner la défaillance des composants sous charge. KINTEK est spécialisé dans la fabrication de composants en PTFE haute performance – y compris des joints, des revêtements et des équipements de laboratoire – pour les secteurs des semi-conducteurs, du médical et de l'industrie. Nous privilégions la précision et proposons une fabrication sur mesure, des prototypes aux commandes en grand volume, en utilisant des composés de PTFE chargés pour améliorer la résistance et la durabilité pour les applications exigeantes.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une solution conçue pour la performance.

Guide Visuel

Produits associés

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les propriétés supplémentaires du PTFE ? Au-delà de l'antiadhésif : performance chimique, thermique et électrique extrême

- Comment appelle-t-on couramment le PTFE et quel type de matériau est-ce ? Un guide sur les propriétés du PTFE haute performance

- Quand le PTFE a-t-il été découvert et développé ? L'invention accidentelle qui a changé les industries

- Quelles résistances environnementales le PTFE offre-t-il ? Durabilité inégalée pour les conditions difficiles

- Comment le PTFE a-t-il été découvert et développé ? De l'accident de laboratoire au polymère essentiel haute performance