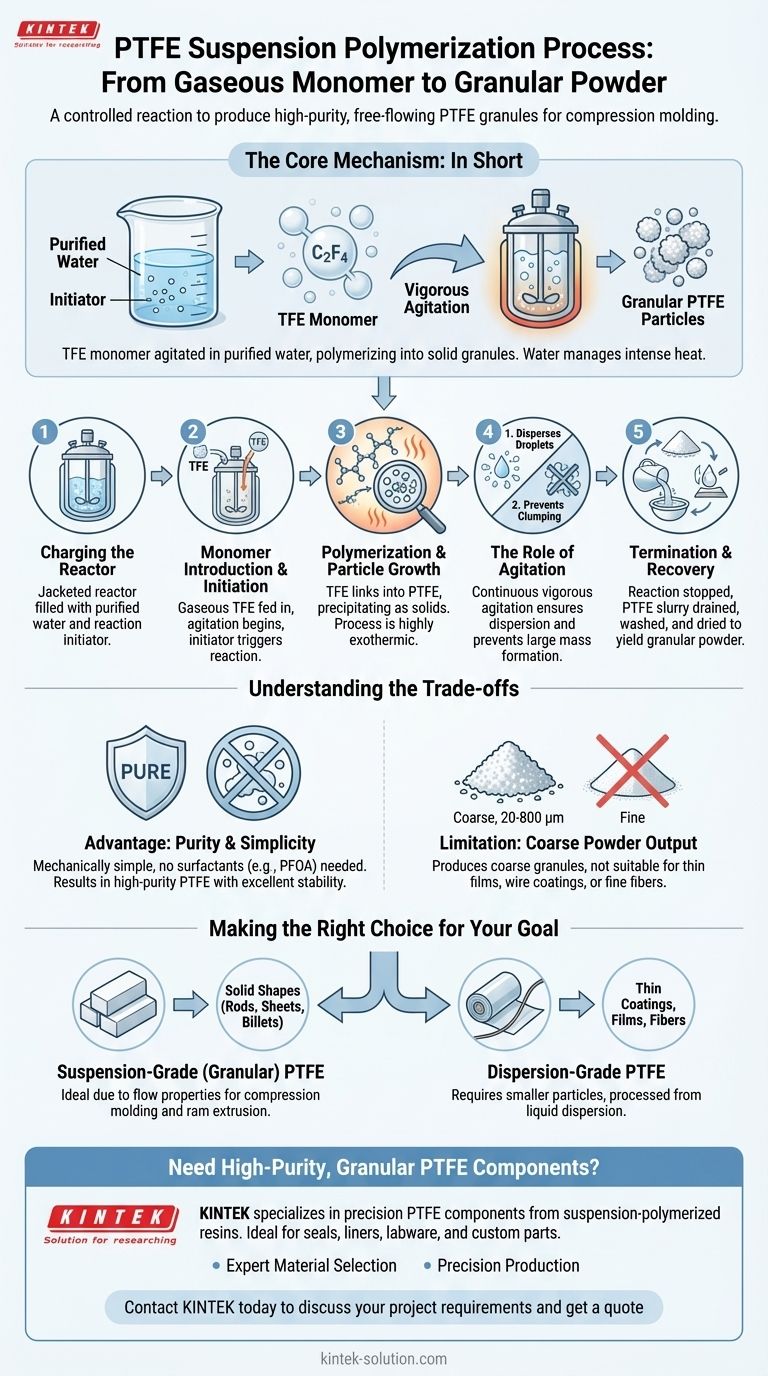

En bref, la polymérisation en suspension du PTFE est un processus au cours duquel le monomère de tétrafluoroéthylène (TFE) gazeux est vigoureusement agité dans de l'eau purifiée, ce qui le fait polymériser en particules solides et granulaires. Un initiateur démarre la réaction, et l'eau agit comme un milieu essentiel pour suspendre les réactifs et dissiper la chaleur intense générée. Le processus est arrêté une fois que la quantité désirée de polymère est formée, et les granules résultantes sont séparées de l'eau.

L'objectif central de la polymérisation en suspension n'est pas seulement de créer du PTFE, mais de produire un type spécifique : une poudre granulaire et fluide. Cette méthode est délibérément choisie pour produire des particules grandes et irrégulières, idéales pour la fabrication de formes brutes solides telles que des tiges et des feuilles par moulage par compression.

Le mécanisme central : une analyse étape par étape

Pour vraiment comprendre le matériau résultant de ce processus, nous devons examiner chaque étape et son objectif. L'ensemble de l'opération est conçu pour contrôler la taille des particules et gérer une réaction très énergétique.

Étape 1 : Chargement du réacteur

Le processus commence par le remplissage d'un réacteur à double enveloppe avec de l'eau hautement purifiée. Cette eau sert de milieu de suspension et, de manière cruciale, d'agent de transfert de chaleur. Une petite quantité d'un initiateur de réaction (une source de radicaux libres) est dissoute dans l'eau.

Étape 2 : Introduction du monomère et initiation

Le monomère de tétrafluoroéthylène (TFE) gazeux et pressurisé est ensuite introduit dans le réacteur. Le réacteur est scellé et amené à la température et à la pression souhaitées. Une agitation mécanique vigoureuse (secouage ou brassage) commence, brisant le gaz TFE en petites gouttelettes dispersées dans l'eau. L'initiateur déclenche alors la réaction de polymérisation à l'intérieur de ces gouttelettes.

Étape 3 : Polymérisation et croissance des particules

À mesure que les molécules de TFE commencent à s'enchaîner pour former de longues chaînes de polymère (PTFE), elles deviennent insolubles et précipitent sous forme de particules solides. La réaction est fortement exothermique, ce qui signifie qu'elle dégage une quantité importante de chaleur. L'eau environnante et la double enveloppe de refroidissement du réacteur travaillent continuellement pour absorber cette chaleur, empêchant une réaction d'emballement.

Étape 4 : Le rôle de l'agitation

Une agitation constante et vigoureuse est essentielle. Elle remplit deux fonctions :

- Elle assure que les gouttelettes de TFE restent dispersées, fournissant une surface de réaction constante.

- Elle empêche les particules de PTFE nouvellement formées et collantes de s'agglomérer en une seule masse volumineuse et difficile à gérer.

Étape 5 : Arrêt et récupération

La réaction est arrêtée lorsqu'un poids cible de polymère ou un temps de réaction est atteint. Cela peut être fait en coupant l'alimentation en monomère TFE. L'agitation est interrompue et la bouillie résultante de granules de PTFE dans l'eau est drainée du réacteur. Le polymère humide et « filandreux » est ensuite lavé pour éliminer tout initiateur résiduel et séché, donnant une poudre de PTFE granulaire grossière.

Comprendre les compromis

Choisir la polymérisation en suspension plutôt que d'autres méthodes, comme la dispersion, implique un ensemble clair d'avantages et de limites qui définissent l'usage final du produit.

Avantage : Pureté et simplicité

Ce processus est mécaniquement et chimiquement simple. Il est essentiel qu'il ne nécessite pas de tensioactifs (savons) pour maintenir la suspension. Cela évite l'utilisation de produits chimiques comme le PFOA, ce qui donne un PTFE de plus haute pureté avec une excellente stabilité thermique et chimique.

Limite : Incapacité à former des films ou des revêtements

Le résultat principal est une poudre granuleuse et grossière avec des tailles de particules allant généralement de 20 à 800 micromètres. Ces grosses particules ne conviennent pas à la fabrication de films minces, de revêtements de fils ou de tissus imprégnés, qui nécessitent les particules beaucoup plus fines produites par polymérisation en dispersion.

Défi : Gestion extrême de la chaleur

La polymérisation du TFE est l'une des réactions de polymérisation les plus énergétiques connues. Un refroidissement insuffisant ou une défaillance du système d'agitation peuvent entraîner une augmentation rapide de la température et de la pression, créant un risque de sécurité important. Par conséquent, le contrôle du processus est primordial.

Faire le bon choix pour votre objectif

La méthode de polymérisation dicte directement la forme physique de la résine PTFE et, par conséquent, ses applications. Votre objectif final détermine le type dont vous avez besoin.

- Si votre objectif principal est de produire des formes solides et grandes (billettes, tiges, feuilles) : Le PTFE de grade suspension (granulaire) est le bon choix en raison de ses propriétés d'écoulement et de sa compatibilité avec le moulage par compression et l'extrusion par piston.

- Si votre objectif principal est de créer des revêtements minces, des films ou des fibres fines : Vous devez utiliser du PTFE de grade dispersion, qui se compose de particules beaucoup plus petites et est traité à partir d'une dispersion liquide pour créer des couches minces et continues.

En fin de compte, comprendre la méthode de polymérisation est la clé pour sélectionner le grade de PTFE approprié pour votre application d'ingénierie spécifique.

Tableau récapitulatif :

| Étape | Action clé | Objectif/Résultat |

|---|---|---|

| 1. Chargement | Remplir le réacteur avec de l'eau purifiée et un initiateur. | Crée le milieu de suspension et l'agent de transfert de chaleur. |

| 2. Initiation | Introduire le gaz TFE et commencer une agitation vigoureuse. | Disperse les gouttelettes de monomère et démarre la polymérisation. |

| 3. Polymérisation | Les chaînes de polymère se forment et précipitent sous forme de solides. | Génère des particules de PTFE granulaires ; nécessite un refroidissement intense. |

| 4. Arrêt | Arrêter la réaction et récupérer la bouillie de polymère. | Donne une poudre de PTFE granulaire, grossière et fluide. |

| Avantage clé | Aucun tensioactif requis. | Résulte en un PTFE de haute pureté avec une excellente stabilité. |

| Limite clé | Produit une poudre grossière. | Ne convient pas aux films ou aux revêtements ; idéal pour mouler des formes solides. |

Besoin de composants en PTFE granulaire de haute pureté ?

KINTEK se spécialise dans la fabrication de composants PTFE de précision à partir de résines polymérisées en suspension. Ce processus donne le PTFE granulaire de haute pureté idéal pour créer des joints durables, des revêtements, des articles de laboratoire et des pièces moulées sur mesure.

Nous offrons :

- Sélection experte des matériaux : Nous vous aidons à choisir le grade de PTFE adapté aux applications exigeantes dans les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie.

- Production de précision : Des prototypes personnalisés aux commandes à grand volume, nous fabriquons des composants qui répondent à vos spécifications exactes.

Laissez-nous mettre notre expertise en polymères haute performance à votre service.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Qu'est-ce qui fait du PTFE un matériau révolutionnaire dans l'ingénierie moderne ? Libérez une résistance chimique et thermique inégalée

- Quelles sont les limites des joints en silicone ? Faiblesses clés en termes de résistance et de résistance chimique

- Comment le Téflon démontre-t-il une résistance chimique supérieure ? Le déverrouillage de sa forteresse moléculaire

- Quelles sont les applications industrielles courantes du PTFE ? Essentiel pour les environnements extrêmes

- Qu'est-ce qui rend le PTFE utile pour les applications antiadhésives ? La science derrière sa surface glissante

- Quelle est la performance du PTFE face à divers produits chimiques ? Résistance chimique inégalée pour les applications exigeantes

- Le Téflon est-il utilisé dans les vêtements ou les textiles ? Découvrez le revêtement caché qui repousse les taches et l'eau

- Qu'est-ce que le coefficient de frottement (COF) et pourquoi est-il important ? Maîtrisez l'efficacité, la longévité et le contrôle