Le choix définitif entre un siège de vanne en PTFE et en EPDM est déterminé par la température de fonctionnement spécifique et les fluides chimiques de votre système. Le PTFE est le choix supérieur pour les environnements chimiquement agressifs et à haute température en raison de son inertie. L'EPDM est la norme fiable et économique pour les applications impliquant de l'eau, de la vapeur et de nombreux produits chimiques doux.

Choisir le mauvais matériau de siège de vanne est une cause fréquente de défaillance prématurée de la vanne, entraînant des fuites coûteuses et des temps d'arrêt du système. La décision ne porte pas sur le matériau « meilleur », mais sur celui qui possède les propriétés chimiques et thermiques spécifiques requises pour assurer l'intégrité et la sécurité à long terme de votre application.

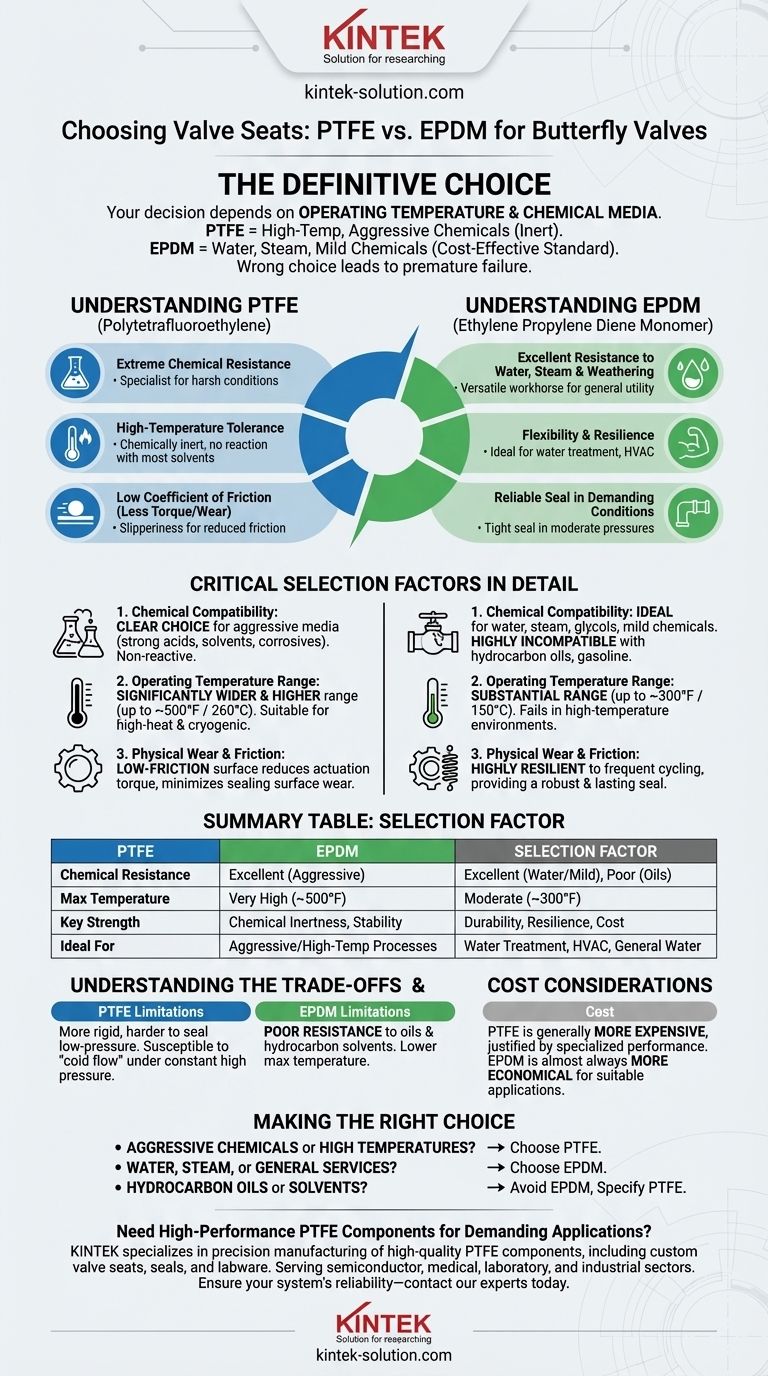

Propriétés fondamentales : PTFE vs EPDM

Pour prendre une décision éclairée, vous devez d'abord comprendre les caractéristiques fondamentales de chaque matériau. Ces propriétés dictent directement leur performance dans un environnement donné.

Comprendre le PTFE (Polytétrafluoroéthylène)

Le PTFE est un fluoropolymère haute performance connu pour ses propriétés de résistance exceptionnelles. Considérez-le comme le spécialiste des conditions difficiles.

Ses principaux atouts sont une résistance chimique extrême et une tolérance aux hautes températures. Parce qu'il est chimiquement inerte, il ne réagira ni ne se dégradera lorsqu'il sera exposé à la grande majorité des produits chimiques et solvants industriels.

De plus, le PTFE présente un coefficient de friction très faible. Cette « glissance » réduit le couple nécessaire pour actionner la vanne et minimise l'usure du siège au fil du temps, contribuant à une durée de vie plus longue.

Comprendre l'EPDM (Éthylène Propylène Diène Monomère)

L'EPDM est un caoutchouc synthétique très durable qui sert de cheval de bataille polyvalent pour de nombreuses applications industrielles. C'est le matériau de choix pour les services utilitaires généraux.

La caractéristique remarquable de l'EPDM est son excellente résistance à l'eau, à la vapeur et aux intempéries (UV et ozone). Il est également compatible avec une large gamme d'acides doux, d'alcalis et d'alcools.

Sa flexibilité et sa résilience lui permettent de maintenir une étanchéité parfaite même dans des conditions exigeantes, ce qui en fait un choix fiable pour le traitement de l'eau, le CVC et les conduites d'eau industrielles générales.

Facteurs de sélection critiques en détail

Votre décision finale sera basée sur une comparaison directe des exigences de votre application par rapport aux forces de chaque matériau.

Facteur 1 : Compatibilité chimique

C'est le facteur le plus critique. Un matériau incompatible se dégradera rapidement, provoquant une défaillance du joint.

Le PTFE est le choix évident pour les fluides agressifs tels que les acides forts, les solvants et les produits chimiques corrosifs. Sa nature non réactive garantit l'intégrité du système.

L'EPDM est idéal pour l'eau, la vapeur, les glycols et de nombreux produits chimiques doux. Cependant, il est très incompatible avec les huiles d'hydrocarbures, l'essence et de nombreux solvants, ce qui le fera gonfler et défaillir.

Facteur 2 : Plage de température de fonctionnement

Chaque matériau possède une fenêtre de température de fonctionnement sûre. Dépasser cette limite fera ramollir ou fragiliser le siège, détruisant sa capacité d'étanchéité.

Le PTFE possède une plage de température de fonctionnement significativement plus large et plus élevée que l'EPDM, le rendant adapté aux processus à haute chaleur ainsi qu'à certaines applications cryogéniques.

L'EPDM offre une plage de température substantielle adaptée à la plupart des systèmes d'eau et industriels généraux, mais il échouera dans les environnements à haute température où le PTFE excelle.

Facteur 3 : Usure physique et friction

Les propriétés physiques du siège ont un impact sur la durée de vie opérationnelle de la vanne et la consommation d'énergie.

La surface à faible friction du PTFE réduit le couple nécessaire à l'actionnement, ce qui peut être un avantage dans les systèmes automatisés. Cette propriété minimise également l'usure de la surface d'étanchéité pendant le fonctionnement.

La flexibilité et la durabilité de l'EPDM le rendent très résistant aux rigueurs d'un cyclage fréquent dans les systèmes d'eau à pression modérée, offrant un joint robuste et durable.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. Reconnaître leurs limites est essentiel pour éviter les mauvaises applications.

Les limites du PTFE

Bien que chimiquement robuste, le PTFE est un matériau plus rigide. Cela peut parfois rendre plus difficile l'obtention d'une étanchéité parfaite (étanchéité à la bulle) dans des applications à très basse pression. Il peut également être sujet au « fluage à froid » ou à la déformation sous une pression élevée constante.

Les limites de l'EPDM

La principale limite de l'EPDM est sa faible résistance aux huiles et aux solvants hydrocarbonés. Utiliser un siège en EPDM dans une conduite contenant ces substances est une recette quasi certaine pour l'échec. Sa température maximale plus basse limite également son utilisation dans les processus à haute chaleur.

Considérations de coût

Généralement, le PTFE est un matériau plus coûteux que l'EPDM. Son coût est justifié par ses capacités spécialisées de haute performance. Pour les applications où l'EPDM est un choix approprié, il sera presque toujours l'option la plus économique.

Faire le bon choix pour votre application

Répondre à une ou deux questions simples sur les fluides et les conditions de votre système vous guidera vers la bonne sélection.

- Si votre objectif principal est de manipuler des produits chimiques agressifs ou des températures élevées : Choisissez le PTFE pour son inertie chimique et sa stabilité thermique inégalées.

- Si votre objectif principal est l'eau, la vapeur ou les services industriels généraux : Optez pour l'EPDM pour son excellente durabilité, ses performances d'étanchéité et son rapport coût-efficacité dans ces applications courantes.

- Si votre système implique des huiles ou des solvants hydrocarbonés : Évitez complètement l'EPDM et spécifiez le PTFE pour garantir un fonctionnement sûr et fiable.

En fin de compte, choisir le bon siège de vanne est une étape critique dans l'ingénierie d'un système fiable et durable.

Tableau récapitulatif :

| Facteur de sélection | PTFE | EPDM |

|---|---|---|

| Résistance chimique | Excellent pour les produits chimiques agressifs, les solvants, les acides forts | Excellent pour l'eau, la vapeur, les produits chimiques doux ; faible résistance aux huiles/hydrocarbures |

| Température max. | Très élevée (jusqu'à ~260°C / 500°F) | Modérée (jusqu'à ~150°C / 300°F) |

| Force clé | Inertie chimique, stabilité à haute température | Durabilité, résilience, rapport coût-efficacité pour l'eau/vapeur |

| Idéal pour | Processus chimiquement agressifs et à haute température | Traitement de l'eau, CVC, conduites d'eau industrielles générales |

Besoin de composants en PTFE haute performance pour des applications exigeantes ?

La sélection du bon matériau est essentielle pour la performance du siège de vanne et l'intégrité du système. KINTEK est spécialisée dans la fabrication de précision de composants en PTFE de haute qualité, y compris des sièges de vanne, des joints, des revêtements et de la verrerie de laboratoire sur mesure.

Nous desservons les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie, en fournissant des solutions allant du prototype à la production en grand volume. Notre expertise garantit que vos composants répondent aux spécifications exactes en matière de résistance chimique, de tolérance à la température et de longévité.

Assurez la fiabilité de votre système — contactez nos experts dès aujourd'hui pour discuter de vos besoins en fabrication de PTFE sur mesure.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Composants de pompe à membrane personnalisés en PTFE et nitrile pour applications exigeantes

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

Les gens demandent aussi

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes

- Quels sont les avantages matériels de l'usinage du Téflon ? Découvrez une résistance chimique et thermique inégalée

- Comment appelle-t-on couramment le PTFE et quelles sont ses propriétés uniques ? Découvrez une résistance chimique et thermique inégalée