Lors de la sélection d'une rondelle de butée revêtue de PTFE, les facteurs les plus critiques à évaluer sont sa capacité de charge, sa plage de température de fonctionnement, son environnement chimique et sa compatibilité avec les surfaces de contact. Ces éléments, combinés à la qualité du revêtement et à son processus de fabrication, déterminent si la rondelle réussira ou échouera dans votre application.

La clé est de considérer la rondelle non pas comme un simple morceau de PTFE, mais comme un système ingénieux. La performance que vous obtiendrez dépend de la synergie entre le métal de base, la qualité du revêtement et les contraintes opérationnelles spécifiques qu'elle devra supporter.

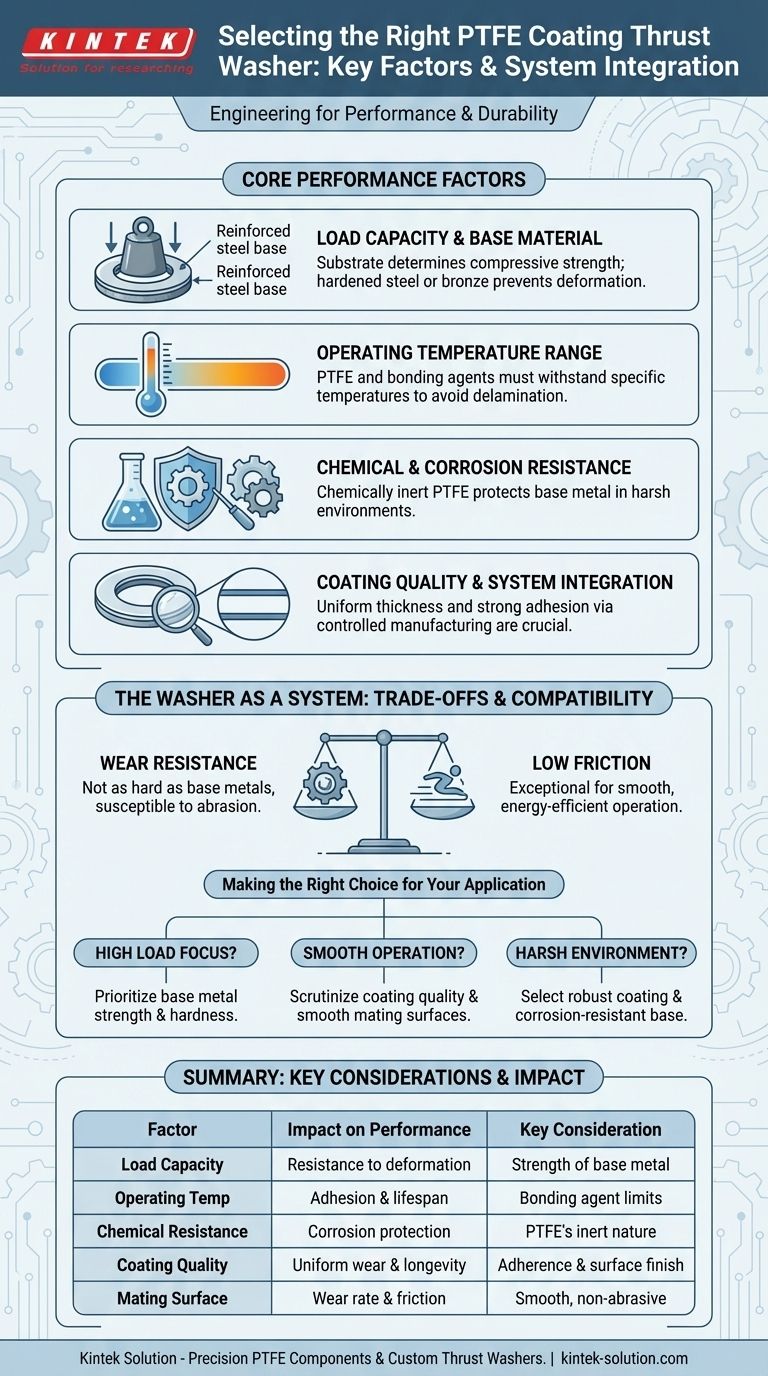

Facteurs de performance essentiels expliqués

Pour prendre une décision éclairée, vous devez comprendre comment chaque caractéristique principale impacte la fonction et la durée de vie de la rondelle.

Capacité de charge et matériau de base

Le PTFE lui-même est un matériau relativement souple. La capacité de la rondelle à résister à la force de compression, ou capacité de charge, provient du substrat sous-jacent, qui est généralement un métal comme l'acier trempé ou le bronze. Un matériau de base robuste est essentiel pour éviter la déformation sous charge.

Coefficient de frottement

Le principal avantage d'un revêtement en PTFE est son coefficient de frottement extrêmement faible. Cette qualité réduit l'énergie requise pour le mouvement de rotation, ce qui se traduit par un fonctionnement plus fluide, plus efficace et plus silencieux.

Température de fonctionnement

Le PTFE est connu pour sa résistance aux hautes températures. Cependant, l'ensemble de la rondelle, y compris le métal de base et les agents de liaison utilisés pour faire adhérer le revêtement, a une plage de température de fonctionnement spécifique. Le dépassement de cette plage peut entraîner un délaminage ou une défaillance du revêtement.

Résistance chimique et à la corrosion

Le PTFE est chimiquement inerte, ce qui en fait un excellent choix pour les applications impliquant des fluides corrosifs ou des produits chimiques agressifs. Cette propriété est essentielle dans des industries comme le traitement chimique ou les applications marines, où elle fournit une barrière protectrice pour le métal de base.

Le revêtement et l'intégration du système

La qualité de la couche de PTFE et son interaction avec les pièces adjacentes sont tout aussi importantes que les propriétés intrinsèques du matériau.

Épaisseur et uniformité du revêtement

Une épaisseur de revêtement constante et uniforme est cruciale pour des performances prévisibles. Un revêtement trop fin peut s'user prématurément, tandis qu'un revêtement trop épais ou irrégulier peut s'écailler ou créer des problèmes de tolérance dimensionnelle.

Le processus de fabrication

Le processus de fabrication est un facteur critique, souvent négligé. Une préparation de surface appropriée du métal de base et un processus de durcissement contrôlé sont nécessaires pour garantir une forte adhérence du revêtement PTFE. Un revêtement mal appliqué échouera rapidement sous les contraintes opérationnelles.

Compatibilité avec les surfaces de contact

La finition de surface des composants qui tournent contre la rondelle a un impact direct sur sa durée de vie. Une surface de contact rugueuse ou abrasive agira comme du papier de verre, usant rapidement le revêtement PTFE et annulant ses avantages.

Comprendre les compromis

La sélection du bon composant implique toujours d'équilibrer des priorités contradictoires. Être conscient des compromis inhérents est essentiel pour éviter les défaillances courantes.

Résistance à l'usure vs. faible frottement

Bien que le PTFE offre des propriétés de faible frottement exceptionnelles, il n'est pas aussi résistant à l'usure que les matériaux plus durs. Dans des environnements avec des particules abrasives ou sous une pression de contact très élevée, le revêtement peut s'user. La conception doit protéger la rondelle de ces conditions.

La rondelle en tant que système

Se concentrer uniquement sur le revêtement PTFE est une erreur fréquente. Un revêtement supérieur appliqué sur un matériau de base inapproprié – un matériau trop mou pour la charge ou sensible à la corrosion dans l'environnement de fonctionnement – entraînera une défaillance prématurée de l'ensemble.

Durée de vie finie

Aucun revêtement ne dure éternellement. La durée de vie d'une rondelle revêtue de PTFE est déterminée par la charge, la vitesse, la température et les conditions environnementales de l'application. Vous devez tenir compte de cette usure et prévoir un remplacement éventuel dans le cadre de votre conception ou de votre programme d'entretien.

Faire le bon choix pour votre application

Utilisez votre objectif principal pour guider vos critères de sélection.

- Si votre objectif principal est une capacité de charge élevée : Privilégiez la résistance et la dureté du métal de base pour éviter la déformation mécanique.

- Si votre objectif principal est un fonctionnement fluide et à faible frottement : Examinez attentivement la qualité du revêtement PTFE et assurez-vous que les surfaces de contact ont une finition très lisse.

- Si votre objectif principal est la longévité dans un environnement difficile : Choisissez une rondelle avec un revêtement robuste et bien adhérent et un matériau de base résistant à la corrosion.

En fin de compte, une sélection réussie aligne l'ensemble du système de rondelle avec les contraintes mécaniques et environnementales spécifiques de votre conception.

Tableau récapitulatif :

| Facteur | Impact sur les performances | Considération clé |

|---|---|---|

| Capacité de charge | Détermine la résistance à la déformation | Résistance du métal de base (par exemple, acier trempé) |

| Température de fonctionnement | Affecte l'adhérence et la durée de vie du revêtement | Ne doit pas dépasser les limites des agents de liaison |

| Résistance chimique | Protège contre la corrosion dans les environnements difficiles | La nature inerte du PTFE offre une barrière |

| Qualité du revêtement | Assure une usure uniforme et une longue durée de vie | Adhérence au métal de base et finition de surface |

| Surface de contact | Influence le taux d'usure et le frottement | Surfaces lisses et non abrasives recommandées |

Besoin d'une rondelle de butée en PTFE qui correspond parfaitement aux exigences de votre application ? Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE de haute précision, y compris des rondelles de butée personnalisées pour les semi-conducteurs, le médical, les laboratoires et l'industrie. Notre expertise garantit une adhérence supérieure du revêtement, une gestion précise de la charge et une compatibilité avec votre environnement opérationnel spécifique – des prototypes aux commandes en grand volume. Contactez-nous dès aujourd'hui pour discuter de vos besoins et améliorer l'efficacité et la durabilité de votre système !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples