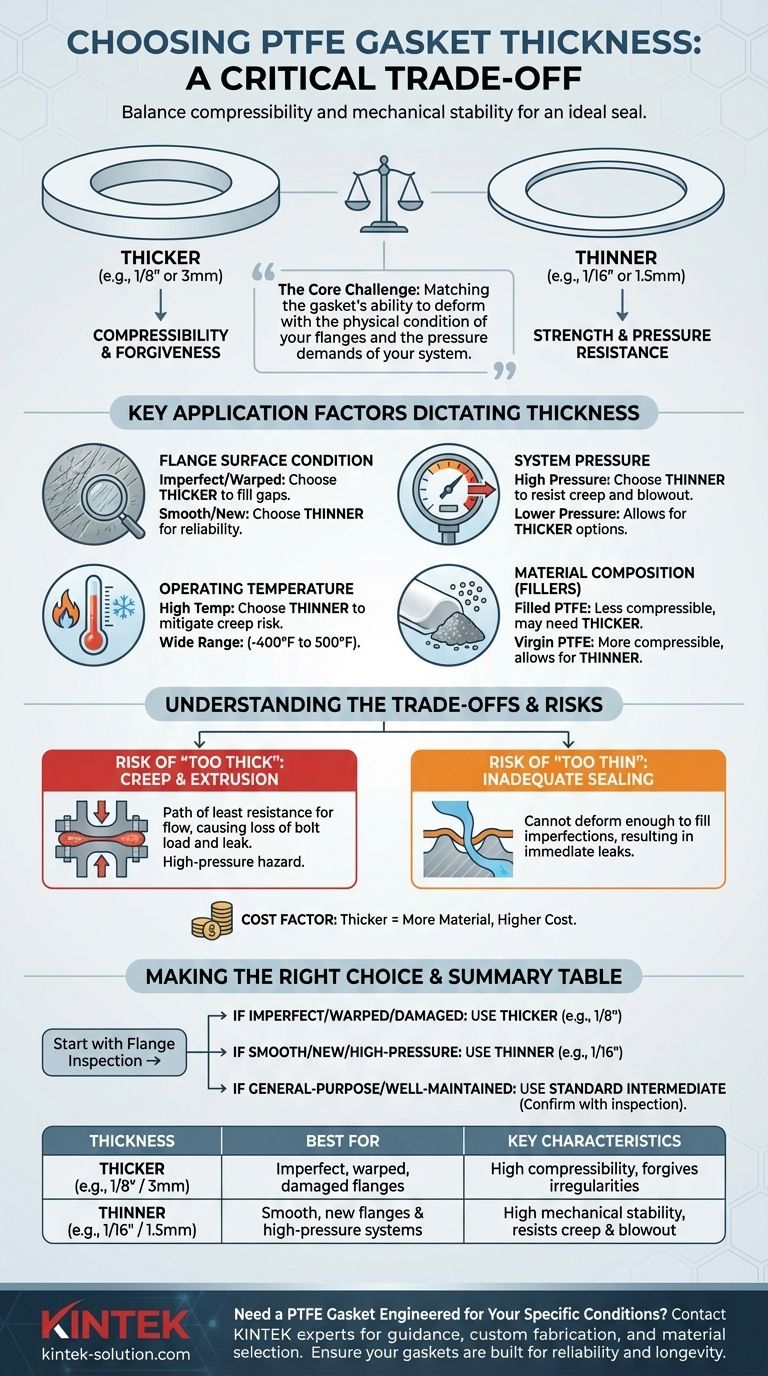

Lors du choix de l'épaisseur d'un joint en PTFE, vous faites un compromis essentiel entre la compressibilité et la stabilité mécanique. Un joint plus épais offre plus de tolérance pour les surfaces imparfaites, lui permettant de se comprimer et de combler efficacement les espaces. Inversement, un joint plus mince offre une plus grande résistance et une meilleure résistance à être poussé sous haute pression, ce qui le rend idéal pour les brides lisses et bien alignées.

Le défi fondamental n'est pas simplement de choisir une épaisseur, mais de faire correspondre la capacité de déformation du joint à l'état physique de vos brides et aux exigences de pression de votre système. Une étanchéité idéale est obtenue lorsque le joint est juste assez épais pour combler les imperfections de surface, mais assez mince pour résister au fluage et à l'éclatement.

Le principe de base : Étanchéité contre stabilité

Le choix entre un joint épais et un joint mince repose sur un conflit mécanique fondamental. Vous devez équilibrer le besoin du matériau de s'écouler et d'assurer l'étanchéité avec son besoin de rester en place sous charge.

Joints plus épais pour la compressibilité et la tolérance

Les joints plus épais (par exemple, 1/8" ou 3 mm) sont plus tolérants. Leur matériau supplémentaire leur permet de se comprimer et de s'adapter aux irrégularités de surface.

Cela en fait le meilleur choix pour les brides déformées, piquées, rayées ou légèrement désalignées. Le joint comble essentiellement les lacunes pour créer une étanchéité continue.

Joints plus minces pour la résistance et la résistance à la pression

Les joints plus minces (par exemple, 1/16" ou 1,5 mm) sont plus solides et plus stables. Comme il y a moins de matériau, ils ont une tendance beaucoup plus faible au fluage ou à l'extrusion sous haute pression.

Lorsque vous avez des surfaces de bride lisses, propres et parfaitement alignées, un joint plus mince offre une étanchéité plus robuste et plus fiable, en particulier dans les applications à haute pression.

Facteurs d'application clés qui dictent l'épaisseur

Bien que le principe de l'étanchéité par rapport à la stabilité soit universel, votre environnement opérationnel spécifique détermine où vous devez vous situer sur ce spectre.

État de la surface du bride

C'est le facteur le plus important. Inspectez soigneusement vos brides. Les brides anciennes, endommagées ou très utilisées avec des rayures ou des déformations visibles nécessitent un joint plus épais pour assurer une étanchéité correcte.

Pour les brides neuves ou récemment usinées qui sont parfaitement plates et lisses, un joint plus mince est le choix le plus fiable et le plus rentable.

Pression du système

Une pression interne élevée exerce une force extérieure importante sur le joint. Un joint épais est plus susceptible au fluage, où le matériau s'écoule lentement de l'espace entre les brides, entraînant une perte de couple de serrage des boulons et une fuite éventuelle.

Pour cette raison, les systèmes à haute pression exigent des joints plus minces qui offrent une plus grande stabilité mécanique.

Température de fonctionnement

Le PTFE possède une plage de température de fonctionnement exceptionnellement large (typiquement -400°F à 500°F / -240°C à 260°C). Cependant, à l'extrémité supérieure de cette plage, le matériau devient plus mou et plus sujet au fluage.

Dans les applications à haute température, l'utilisation d'un joint plus mince peut aider à atténuer ce risque en fournissant moins de matériau à déformer sous charge.

Composition du matériau (Charges)

Tout le PTFE n'est pas identique. Certains joints en PTFE contiennent des charges comme du verre ou du carbone pour augmenter la dureté, la rigidité et la durabilité.

Un joint en PTFE chargé et plus dur sera moins compressible qu'un joint en PTFE vierge pur. Vous pourriez avoir besoin de sélectionner un joint chargé légèrement plus épais pour obtenir le même niveau d'étanchéité sur une surface imparfaite qu'un joint en PTFE vierge plus mince pourrait gérer.

Comprendre les compromis

Choisir incorrectement a des conséquences directes sur la sécurité, la performance et le coût. Comprendre les risques d'aller trop loin dans l'une ou l'autre direction est essentiel.

Le risque d'être « trop épais » : Fluage et extrusion

L'utilisation d'un joint trop épais pour une application à haute pression est une cause principale de défaillance d'étanchéité. Le matériau excessif offre une voie de moindre résistance à l'écoulement.

Le joint sera expulsé de l'espace entre les brides, provoquant une perte de charge de boulon et créant un chemin de fuite. Ceci est un danger de sécurité important dans les services chimiques ou à haute pression.

Le risque d'être « trop mince » : Étanchéité inadéquate

L'utilisation d'un joint trop mince par rapport à l'état de la surface du bride entraînera une fuite immédiate ou à court terme.

Le matériau du joint ne peut tout simplement pas se déformer suffisamment pour combler les vallées microscopiques, les rayures ou les zones déformées, laissant un chemin direct pour l'évasion du fluide ou du gaz.

Le facteur coût

Les joints plus épais nécessitent plus de matière première et sont donc plus chers. Bien que la différence de prix pour un seul joint puisse sembler faible, elle devient significative dans l'ensemble d'une installation.

Surspécifier l'épaisseur du joint pour des brides bien entretenues est une dépense inutile. Les coûts des matières premières en PTFE peuvent fluctuer, faisant de la bonne taille une pratique financièrement judicieuse.

Faire le bon choix pour votre application

Analysez votre système spécifique pour prendre une décision éclairée. Il n'existe pas de solution universelle unique, seulement le bon choix pour une application donnée.

- Si votre objectif principal est d'assurer l'étanchéité de brides anciennes, déformées ou endommagées : Commencez par un joint plus épais (par exemple, 1/8" ou 3 mm) pour vous assurer qu'il peut combler efficacement toutes les imperfections de surface.

- Si votre objectif principal est de gérer une haute pression avec des brides lisses et neuves : Utilisez un joint plus mince (par exemple, 1/16" ou 1,5 mm) pour maximiser la stabilité et la résistance au fluage et à l'éclatement.

- Si vous équilibrez le coût et l'utilisation polyvalente sur des équipements bien entretenus : Une épaisseur intermédiaire standard est souvent un choix par défaut sûr, mais cela doit toujours être confirmé par une inspection visuelle des surfaces des brides.

En fin de compte, une inspection minutieuse de vos surfaces de bride est l'étape la plus critique pour déterminer l'épaisseur correcte du joint pour une étanchéité fiable.

Tableau récapitulatif :

| Épaisseur | Idéal pour | Caractéristiques clés |

|---|---|---|

| Plus épais (ex. 1/8" / 3mm) | Brides imparfaites, déformées ou endommagées | Haute compressibilité, tolère les irrégularités de surface |

| Plus mince (ex. 1/16" / 1.5mm) | Brides lisses et neuves & systèmes à haute pression | Haute stabilité mécanique, résiste au fluage et à l'éclatement |

Besoin d'un joint en PTFE conçu pour vos conditions spécifiques ?

Choisir la bonne épaisseur est essentiel pour une étanchéité sûre, fiable et rentable. KINTEK se spécialise dans la fabrication de composants de précision en PTFE, y compris des joints personnalisés, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous pouvons vous aider à optimiser votre étanchéité en :

- Fournissant des conseils d'experts sur la sélection des matériaux et l'épaisseur en fonction de l'état de votre bride et de vos paramètres de fonctionnement.

- Livrant des joints en PTFE de haute qualité, fabriqués sur mesure, du prototype aux commandes à grand volume, garantissant une performance parfaite.

- Utilisant des composés de PTFE vierge ou chargés pour répondre à vos exigences exactes en matière de dureté, de résistance chimique et de stabilité thermique.

Ne laissez pas la performance de votre étanchéité au hasard. Contactez nos experts dès aujourd'hui pour une consultation et assurez-vous que vos joints sont conçus pour la fiabilité et la longévité.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

Les gens demandent aussi

- Quels matériaux sont disponibles pour les bagues de guidage et quelles sont leurs propriétés ? Sélectionnez le bon composé pour votre application

- Qu'est-ce qui rend les soufflets de dilatation en PTFE durables et de longue durée ? Résistance chimique et thermique inégalée

- Quels sont les principaux avantages du PTFE dans les joints d'arbre rotatif ? Performance supérieure dans des conditions extrêmes

- Comment fonctionne le tournage CNC pour le PTFE, et quelles précautions sont nécessaires ? Obtenez une usinage de précision

- Quelles sont les propriétés des bagues en PTFE chargé à 10 % de PEEK ? Amélioration de la résistance à l'usure et des performances à haute température

- Comment le Téflon est-il utilisé dans les patins d'appui pour différentes exigences de charge ? Correspondance du type de PTFE à la charge

- Quels facteurs ont contribué à l'expansion de la chaîne d'approvisionnement mondiale des pièces usinées en Téflon ? Principaux moteurs et aperçus de l'industrie

- Quelles sont les caractéristiques du PTFE modifié avec charge organique de qualité supérieure ? Résistance supérieure à l'usure sans abrasion