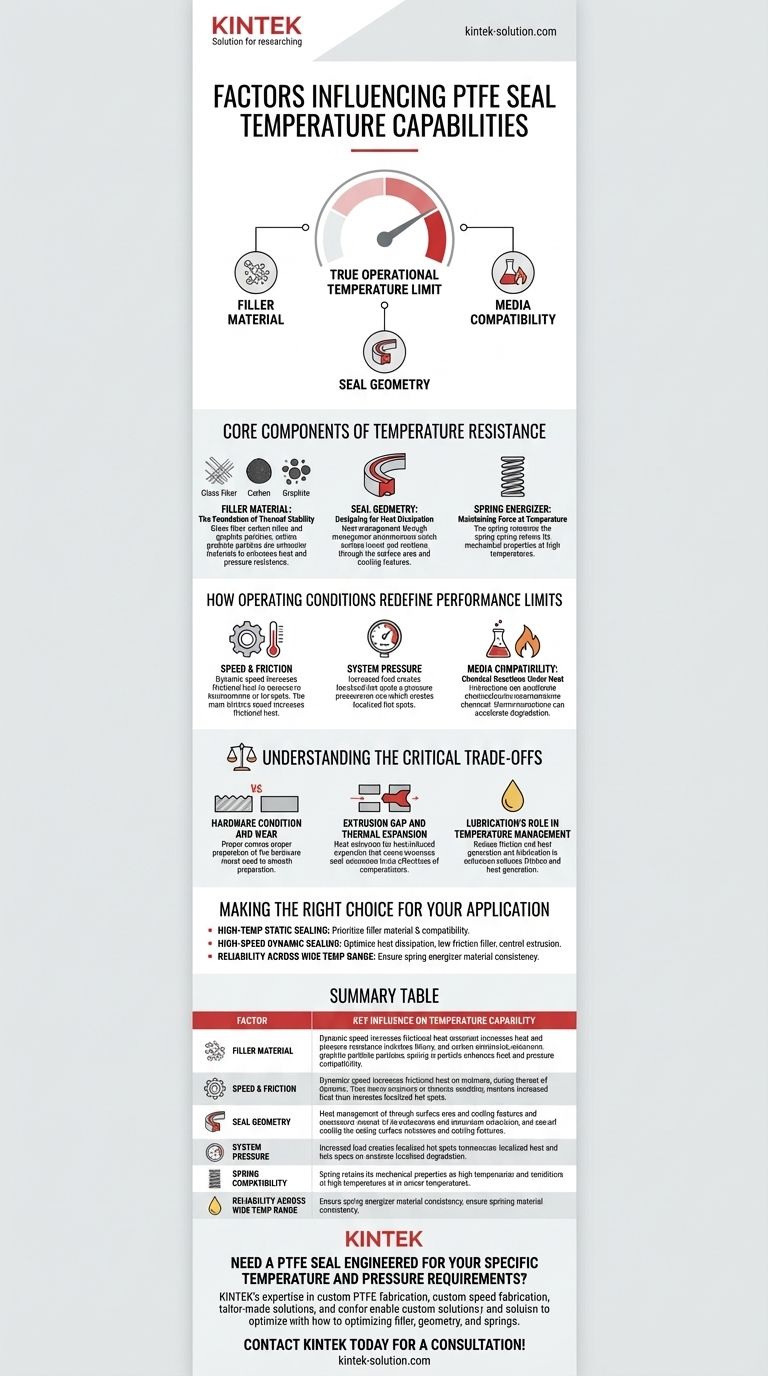

Fondamentalement, la capacité thermique d'un joint en PTFE est déterminée par trois facteurs principaux : le matériau de remplissage spécifique mélangé au PTFE de base, la géométrie physique du joint et la compatibilité avec le milieu de l'environnement chimique dans lequel il fonctionne. Ces éléments travaillent ensemble pour définir les performances ultimes du joint sous contrainte thermique.

La cote de température théorique d'un matériau PTFE n'est qu'un point de départ. La limite de température opérationnelle réelle d'un joint est une propriété dynamique définie par l'interaction entre la composition matérielle du joint, sa conception physique et les pressions et vitesses spécifiques de son application.

Les composants fondamentaux de la résistance à la température

Comprendre les propriétés intrinsèques d'un joint est la première étape. Le matériau et la conception créent une base de performance thermique avant que tout facteur externe ne soit introduit.

Matériau de remplissage : la base de la stabilité thermique

Le PTFE vierge a une plage de température relativement limitée. L'ajout de charges (fillers) est essentiel pour améliorer sa résistance à la chaleur et à la pression.

Les charges courantes pour haute température comprennent la fibre de verre, le carbone et le graphite. Chaque additif modifie les caractéristiques du polymère de base, améliorant la résistance à l'usure et la stabilité thermique, ce qui est essentiel pour maintenir l'intégrité du joint à des températures élevées.

Géométrie du joint : conception pour la dissipation de la chaleur

La forme physique de la chemise du joint joue un rôle important dans la gestion de la chaleur. Une géométrie bien conçue peut aider à dissiper la chaleur de friction générée lors du fonctionnement dynamique.

Les conceptions avec plus de surface ou des caractéristiques favorisant le refroidissement peuvent prolonger la durée de vie du joint et étendre sa plage de température effective, évitant une défaillance prématurée due à la surchauffe.

Ressort de rappel (Spring Energizer) : maintien de la force à température

Le ressort de rappel interne fournit la force constante nécessaire pour que la lèvre du joint maintienne le contact avec la pièce mécanique (hardware).

Ce ressort doit être fabriqué à partir d'un matériau qui conserve ses propriétés mécaniques (son « élasticité ») à la température de fonctionnement visée. Si le ressort s'affaiblit sous l'effet de la chaleur, le joint perdra sa force et ne parviendra plus à assurer l'étanchéité efficacement.

Comment les conditions de fonctionnement redéfinissent les limites de performance

Un joint n'existe pas dans le vide. L'environnement de l'application peut modifier radicalement ses capacités thermiques réelles, étant souvent le facteur décisif de son succès ou de son échec.

L'impact de la vitesse et de la friction

Dans les applications dynamiques, des vitesses de rotation ou linéaires plus élevées augmentent directement la friction au point d'étanchéité. Cette friction génère une chaleur importante.

Cette chaleur générée peut facilement pousser le joint au-delà de ses limites matérielles, même si la température ambiante du système est bien dans la plage admissible. La gestion de la vitesse est essentielle pour gérer la température.

Le rôle de la pression du système

Des pressions de système plus élevées augmentent la charge sur la lèvre du joint, ce qui augmente la friction et peut créer des points chauds localisés.

Cet effet est particulièrement prononcé dans l'étanchéité dynamique, où la combinaison de haute pression et de grande vitesse peut rapidement entraîner une dégradation thermique et une usure accélérée.

Compatibilité des milieux : réactions chimiques sous chaleur

Le fluide ou le gaz étanchéifié peut interagir avec la chemise en PTFE. À des températures élevées, les réactions chimiques peuvent s'accélérer, dégradant potentiellement le matériau du joint et compromettant sa stabilité thermique.

Il est crucial de vérifier que le composé de joint sélectionné est compatible avec le milieu du système non seulement à température ambiante, mais sur toute la plage de température opérationnelle prévue.

Comprendre les compromis critiques

Le choix d'un joint pour une application à haute température est un exercice d'équilibre. L'amélioration d'une caractéristique de performance peut souvent compromettre une autre.

État du matériel et usure

Les composés de PTFE pour haute température sont souvent plus durs en raison de leurs charges. Cela peut augmenter l'usure de la surface de la pièce mécanique, surtout si l'état de surface ou la dureté n'est pas correctement spécifiée.

Une préparation adéquate du matériel n'est pas négociable. Une surface de contact lisse et dure est essentielle pour prévenir l'abrasion et assurer une longue durée de vie au joint et à l'équipement.

Jeu d'extrusion et dilatation thermique

Tous les matériaux se dilatent lorsqu'ils sont chauffés. À haute température, le joint en PTFE se ramollit et se dilate.

Si le jeu d'extrusion (l'espace entre la pièce mobile et la pièce fixe) est trop grand, le matériau du joint ramolli peut être poussé dans cet espace par la pression du système, provoquant des dommages et une défaillance rapide.

Le rôle de la lubrification dans la gestion de la température

Une lubrification appropriée est l'un des outils les plus efficaces pour gérer la chaleur. Elle réduit le coefficient de friction entre le joint et la pièce mécanique, diminuant directement la quantité de chaleur générée.

Même dans les applications considérées comme « fonctionnant à sec », des traces de milieu du système peuvent fournir un film lubrifiant qui impacte significativement la température et la durée de vie du joint.

Faire le bon choix pour votre application

Votre sélection finale doit être basée sur une vision holistique du système, et non seulement sur une cote de température figurant sur une fiche technique.

- Si votre objectif principal est l'étanchéité statique à haute température : Privilégiez le matériau de remplissage et sa compatibilité chimique avec le milieu de votre système.

- Si votre objectif principal est l'étanchéité dynamique à haute vitesse : Mettez l'accent sur une conception qui optimise la dissipation de la chaleur, utilise une charge à faible friction et contrôle soigneusement le jeu d'extrusion de la pièce mécanique.

- Si votre objectif principal est la fiabilité sur une large plage de température : Portez une attention particulière au matériau du ressort de rappel pour vous assurer qu'il maintient une force constante, du démarrage à froid jusqu'à la chaleur maximale de fonctionnement.

En fin de compte, la performance réussie d'un joint dépend de la compréhension que la résistance à la température est une propriété de l'ensemble du système, et non seulement du composant.

Tableau récapitulatif :

| Facteur | Influence clé sur la capacité thermique |

|---|---|

| Matériau de remplissage | Améliore la stabilité thermique et la résistance à l'usure du PTFE de base (ex. : verre, carbone). |

| Géométrie du joint | Affecte la dissipation de la chaleur ; les conceptions avec plus de surface peuvent mieux gérer la chaleur de friction. |

| Ressort de rappel | Doit conserver ses propriétés mécaniques (force du ressort) à la température de fonctionnement visée. |

| Vitesse et friction | Des vitesses plus élevées génèrent plus de chaleur de friction, dépassant potentiellement les limites du matériau. |

| Pression du système | Augmente la charge et la friction, créant des points chauds localisés et accélérant l'usure. |

| Compatibilité des milieux | Les réactions chimiques avec le fluide/gaz étanchéifié peuvent s'accélérer et dégrader le joint à haute température. |

Besoin d'un joint PTFE conçu pour vos exigences spécifiques de température et de pression ?

Chez KINTEK, nous comprenons que la performance d'un joint est définie par l'ensemble de son système. Nous ne fournissons pas seulement des composants ; nous livrons des solutions. Notre expertise en fabrication personnalisée de PTFE nous permet d'adapter les joints, les revêtements et la verrerie à vos besoins exacts, en optimisant les matériaux de remplissage, la géométrie et les ressorts de rappel pour des performances supérieures dans les applications de semi-conducteurs, médicales, de laboratoire et industrielles à haute température.

Nous privilégions la production de précision tout en offrant une fabrication sur mesure, du prototype aux commandes à grand volume.

Laissez nos ingénieurs vous aider à résoudre vos défis d'étanchéité les plus difficiles. Contactez KINTEB dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Que sont les vannes revêtues de PTFE et quel est leur objectif principal ? Obtenir une résistance supérieure à la corrosion

- Quelles sont les applications courantes du PTFE expansé ? Découvrez des solutions d'étanchéité, de filtration et médicales haute performance

- Quelles options de matériaux métalliques sont disponibles pour le carter des joints à lèvres rotatifs en PTFE ? Un guide de sélection des matériaux

- Quel est le rôle d'un joint de piston ? Assurez des performances optimales dans vos systèmes hydrauliques et pneumatiques

- Quels sont les avantages des joints à base de PTFE ? Performance inégalée dans des conditions extrêmes

- Comment les joints toriques encapsulés en PTFE se comparent-ils aux joints toriques en PTFE massif ? Choisissez le bon joint pour votre application

- Comment le Téflon est-il utilisé dans l'industrie électronique et des semi-conducteurs ? La clé de la haute performance et de la pureté

- Quelles sont les méthodes d'installation disponibles pour les paliers lisses en PTFE ? Choisissez la bonne méthode pour votre structure