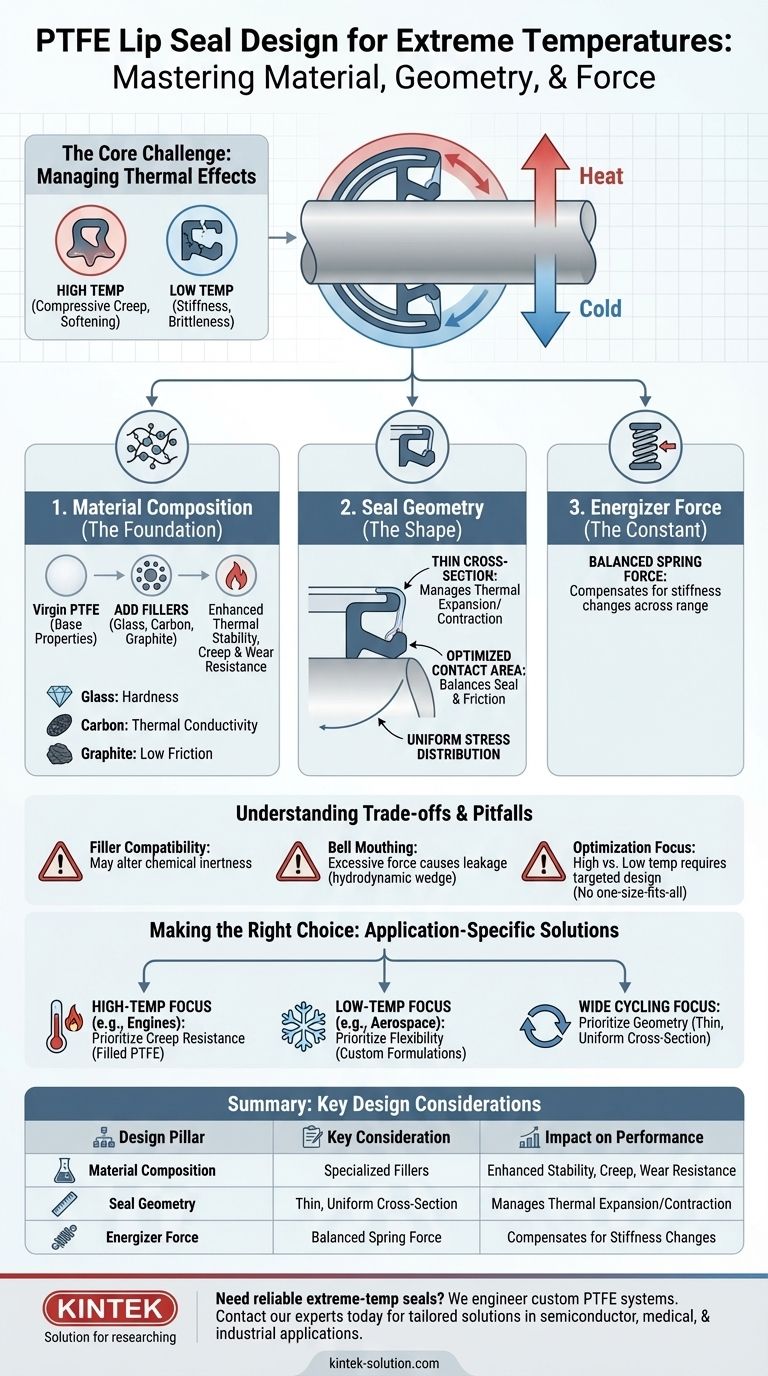

Pour les applications à températures extrêmes, la conception réussie d'un joint à lèvres en PTFE repose sur trois facteurs interdépendants : une composition de matériau précisément formulée pour résister aux effets thermiques, une géométrie de joint optimisée pour gérer l'expansion et la contraction physiques, et une force d'actionnement équilibrée pour maintenir un joint constant sur toute la plage de température.

Le principe fondamental est qu'un joint en PTFE pour températures extrêmes n'est pas seulement un composant, mais un système soigneusement conçu. Le succès dépend de l'équilibre global entre le matériau, sa forme physique et le ressort qui l'actionne pour fonctionner de concert contre les contraintes thermiques.

Le défi principal : gérer les effets thermiques

Le polytétrafluoroéthylène (PTFE) est connu pour sa large plage de température de fonctionnement, généralement de -53°C à 232°C (-65°F à 450°F). Cependant, les températures extrêmes introduisent des contraintes importantes qu'une conception de joint standard ne peut pas gérer.

L'impact des températures élevées

À des températures élevées, les matériaux peuvent ramollir, se dégrader et subir un fluage par compression. Il s'agit d'une déformation lente sous une charge constante, qui peut entraîner la perte par la lèvre du joint de son motif de contact conçu et provoquer une défaillance.

L'impact des basses températures

Dans des conditions cryogéniques ou inférieures à zéro, les matériaux deviennent moins flexibles et plus cassants. Un joint doit conserver suffisamment d'élasticité pour épouser la surface de l'arbre, et l'actionneur doit fournir suffisamment de force pour compenser la rigidité accrue du matériau.

Pilier de conception critique 1 : Composition du matériau

La base d'un joint haute performance est son matériau. Bien que le PTFE standard soit capable, des formulations spécialisées sont nécessaires pour les températures extrêmes.

Le PTFE de base et ses limites

Le PTFE vierge offre d'excellentes propriétés de faible friction et de résistance chimique, mais il peut être sujet au fluage et à l'usure dans des applications exigeantes. Ses propriétés doivent être améliorées pour la stabilité thermique.

Le rôle des charges

Pour améliorer les performances, des charges sont mélangées au PTFE de base. Ces additifs améliorent considérablement les propriétés clés pour la résilience thermique.

Les charges courantes comprennent le verre, le carbone et le graphite. Elles améliorent la conductivité thermique, augmentent la dureté et améliorent considérablement la résistance à l'usure et au fluage par compression à haute température.

Formulations personnalisées pour des extrêmes spécifiques

Les fabricants de joints développent souvent des mélanges de polymères personnalisés. Ces formulations peuvent être optimisées pour maintenir la flexibilité à des températures cryogéniques ou pour maximiser l'intégrité structurelle et la résistance à la dégradation dans des environnements à haute chaleur tels que les moteurs automobiles.

Pilier de conception critique 2 : Géométrie du joint

La forme du joint est tout aussi critique que le matériau dont il est fait. La géométrie doit être conçue pour anticiper et atténuer les effets des changements de température.

L'importance d'une section transversale mince

Le PTFE a un module de flexion élevé. Une section transversale d'élément uniformément mince est une caractéristique de conception clé qui aide à compenser cette rigidité.

Ce profil mince minimise également les effets de la dilatation et de la contraction thermiques, aidant à maintenir un motif de contact constant et contrôlé sur l'arbre.

Optimisation de la zone de contact de la lèvre

La zone de contact entre la lèvre du joint et l'arbre est un équilibre délicat. Elle doit être suffisante pour créer un joint fiable sans générer de friction ou de chaleur excessive.

Accommodation de l'expansion et de la contraction

La géométrie globale du joint doit être conçue pour distribuer uniformément les contraintes pendant les cycles thermiques. Cela empêche les points de contrainte localisés qui pourraient entraîner une défaillance prématurée ou un fluage.

Comprendre les compromis et les pièges

Spécifier un joint pour des températures extrêmes n'est pas sans défis. Comprendre les inconvénients potentiels de certains choix de conception est crucial pour éviter les défaillances.

Matériaux de charge par rapport à la résistance chimique

Bien que les charges améliorent considérablement les propriétés thermiques et d'usure, elles peuvent parfois modifier légèrement l'inertie chimique globale du PTFE pur. Le fluide à sceller doit être compatible à la fois avec le PTFE et avec le matériau de charge spécifique utilisé.

Le phénomène de « bouche d'incendie » (Bell Mouthing)

Appliquer une force d'actionnement trop importante ou concevoir une zone de contact trop large peut amener la lèvre du joint à se déformer en forme de « cloche ». Ce « bell mouthing » peut créer un coin d'huile qui pompe en fait le fluide au-delà du joint, entraînant des taux de fuite élevés.

Optimisation haute température par rapport à basse température

Un mélange de matériaux et une géométrie optimisés pour un engrenage industriel à haute température ne seront pas le choix idéal pour une application aérospatiale cryogénique. Chaque extrême nécessite une conception ciblée, et une approche « universelle » conduit souvent à des compromis et à des défaillances.

Faire le bon choix pour votre application

Pour garantir la fiabilité, vos considérations de conception doivent être alignées sur les défis thermiques spécifiques de votre environnement.

- Si votre objectif principal est les environnements à haute température (par exemple, moteurs, traitement chimique) : Spécifiez une qualité de PTFE chargé avec du carbone ou du verre pour maximiser la résistance au fluage et la stabilité thermique.

- Si votre objectif principal est les environnements cryogéniques ou à basse température (par exemple, aérospatiale) : Privilégiez les formulations de matériaux qui maintiennent une excellente flexibilité et une conception d'actionneur qui fournit une force constante à mesure que la lèvre se raidit.

- Si votre objectif principal est le cyclage sur une large plage de température : Mettez l'accent sur une géométrie de joint avec une section transversale mince et uniforme pour accommoder l'expansion et la contraction répétées sans perdre son intégrité d'étanchéité.

En fin de compte, une approche systématique qui considère le matériau, la géométrie et l'actionneur comme un système unique et intégré est la clé pour obtenir une étanchéité fiable dans les environnements thermiques les plus exigeants.

Tableau récapitulatif :

| Pilier de conception | Considération clé | Impact sur la performance |

|---|---|---|

| Composition du matériau | Utilisation de charges spécialisées (verre, carbone, graphite) | Améliore la stabilité thermique, la résistance au fluage et la résistance à l'usure |

| Géométrie du joint | Section transversale mince et uniforme | Gère l'expansion/contraction thermique et maintient le motif de contact |

| Force de l'actionneur | Force de ressort équilibrée | Compense les changements de rigidité du matériau sur toute la plage de température |

Besoin d'un joint à lèvres en PTFE qui fonctionne de manière fiable dans des températures extrêmes ? Chez KINTEK, nous concevons des joints en PTFE personnalisés (y compris des joints à lèvres, des revêtements et de la verrerie) en tant que systèmes intégrés. Notre expertise en science des matériaux et en fabrication de précision garantit que vos joints sont optimisés pour les températures extrêmes dans les applications semi-conductrices, médicales, de laboratoire et industrielles — des prototypes aux commandes à haut volume. Contactez nos experts dès aujourd'hui pour discuter de vos défis de température spécifiques et recevoir une solution sur mesure.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Quel rôle le PTFE usiné par CNC jouera-t-il dans l'avenir de la conception et de l'ingénierie ? Libérez l'innovation avec des composants de précision

- Quelles sont les applications courantes du PTFE usiné ? Exploiter ses propriétés uniques pour des applications exigeantes

- Quelles sont les applications innovantes du PTFE usiné CNC dans la conception de produits ? Libérez des performances extrêmes dans les domaines médical, aérospatial et électronique

- Quelles sont les applications courantes du PTFE ? Tirez parti de ses propriétés extrêmes pour votre industrie