L'usinage du polytétrafluoroéthylène (PTFE), communément appelé Téflon, présente un ensemble unique de défis. Contrairement aux métaux ou aux plastiques plus durs, la difficulté avec le PTFE ne vient pas de sa résistance à la coupe, mais de son extrême mollesse, de sa faible conductivité thermique et de sa forte dilatation thermique. Ces propriétés exigent des techniques spécialisées pour éviter la déformation, maintenir la précision dimensionnelle et obtenir une finition nette.

Le défi fondamental de l'usinage du PTFE est de gérer son instabilité. Sa tendance à se déformer sous la pression, à se dilater avec une chaleur minimale et à fluer avec le temps signifie que les méthodes d'usinage traditionnelles à force élevée échoueront. Le succès nécessite une stratégie de finesse, utilisant des outils exceptionnellement tranchants, des forces de coupe légères et un contrôle rigoureux de la température.

Les propriétés fondamentales qui entraînent des difficultés d'usinage

Pour usiner efficacement le PTFE, vous devez d'abord comprendre les propriétés fondamentales du matériau qui le rendent si difficile. Ces caractéristiques sont interconnectées et influencent tous les aspects du processus de fabrication.

Mollesse et déformation

Le PTFE est un matériau exceptionnellement mou et malléable. Cela conduit à ce qu'il soit poussé ou déchiré par l'outil de coupe plutôt que d'être cisaillé proprement.

Ce comportement est la principale cause de la formation de bavures importantes, qui peuvent être difficiles à enlever sans endommager la pièce. La mollesse du matériau signifie également qu'il est facilement comprimé et déformé par la pression de serrage dans les dispositifs de fixation, ce qui entraîne des dimensions finales inexactes une fois la pièce relâchée.

De plus, le PTFE est sujet au fluage sous contrainte, ce qui signifie qu'il se déformera lentement avec le temps lorsqu'il est soumis à une charge constante, même à température ambiante.

Instabilité thermique extrême

Le PTFE réagit de manière significative aux changements de température, ce qui crée deux problèmes majeurs lors de l'usinage.

Premièrement, il possède une faible conductivité thermique. La chaleur générée au niveau du tranchant ne se dissipe pas rapidement à travers le matériau. Cela crée des points chauds localisés qui peuvent provoquer la déformation ou même la décomposition du PTFE.

Deuxièmement, il présente un coefficient de dilatation thermique très élevé. Même de légères augmentations de température dues au frottement provoqueront une dilatation significative du matériau, rendant presque impossible le maintien de tolérances serrées. La pièce peut être conforme aux spécifications pendant l'usinage, pour ensuite se rétracter hors spécifications en refroidissant.

Le facteur « glissant » (faible friction)

Le PTFE possède l'un des coefficients de frottement les plus bas de tous les solides. Bien que ce soit sa propriété la plus célèbre, elle crée un casse-tête pour l'usinage.

Le caractère glissant du matériau rend difficile sa prise en main sécurisée dans les mandrins ou les étaux sans appliquer une force excessive, ce qui entraîne à nouveau une déformation. Le faible frottement peut également amener le matériau à glisser loin de l'outil de coupe, provoquant un flottement de l'outil et une coupe irrégulière.

Stratégies pratiques pour un usinage réussi du PTFE

Surmonter les défis du PTFE nécessite d'adapter votre approche pour tenir compte de ses propriétés uniques. L'accent doit être mis sur la minimisation de la force, le contrôle de la température et la fourniture d'un support robuste.

Le choix de l'outil est primordial

Le facteur le plus important est l'outil de coupe lui-même. Les outils doivent être exceptionnellement tranchants avec des angles de dépouille positifs pour garantir qu'ils cisaillent le matériau proprement.

Les outils en diamant et en carbure sont souvent recommandés pour leur capacité à conserver un tranchant rasoir. Un outil émoussé commencera immédiatement à pousser le matériau, provoquant la cascade de tous les problèmes de déformation et de chauffage.

Gestion de la chaleur et des copeaux

Un contrôle agressif de la température est essentiel pour maintenir la stabilité dimensionnelle.

Bien que les liquides de refroidissement ne soient pas toujours nécessaires pour l'ébauche, ils sont essentiels pour les passes de finition où la tolérance est clé. Les liquides de refroidissement à inondation hydrosolubles non aromatiques ou les systèmes de brumisation sont efficaces pour gérer la chaleur de friction. L'air pressurisé peut également être utilisé pour évacuer les copeaux et fournir un certain refroidissement.

Dispositifs de fixation et support du matériau

Les méthodes de fixation standard sont souvent inadéquates pour le PTFE. Vous devez fournir un support large à la pièce pour l'empêcher de fléchir loin de l'outil de coupe.

Des gabarits ou des dispositifs de fixation personnalisés qui encapsulent entièrement la pièce sont souvent nécessaires pour la maintenir fermement sans distorsion. Utilisez une pression de serrage minimale répartie sur une large surface.

Le bon processus d'usinage

Les techniques CNC modernes sont bien adaptées au PTFE car elles offrent le haut degré de contrôle nécessaire.

Le fraisage, le tournage et le perçage CNC permettent un contrôle précis des avances et des vitesses, permettant les coupes légères et constantes nécessaires pour une bonne finition. L'usinage multi-axes peut produire des géométries complexes tout en minimisant le besoin de refixation, ce qui réduit le risque de déformation de la pièce.

Comprendre les compromis du PTFE

Bien que ses propriétés le rendent idéal pour certaines applications, le PTFE n'est pas une solution universelle. Comprendre ses limites inhérentes est crucial pour la conception réussie des pièces et la sélection des matériaux.

Difficulté à obtenir des tolérances serrées

En raison de sa forte dilatation thermique et de sa tendance au fluage, l'obtention et le maintien de tolérances serrées constituent la principale limitation de l'usinage du PTFE. Les pièces doivent souvent être inspectées dans un environnement à température contrôlée après s'être complètement normalisées.

Faible résistance mécanique

Le PTFE est un matériau faible en termes de propriétés mécaniques. Il présente une faible résistance à la traction et est sujet à la déchirure. Il ne doit pas être utilisé pour des composants structurels ou dans des applications où il sera soumis à des contraintes mécaniques importantes.

Considérations chimiques et de sécurité

Bien que connu pour son inertie chimique, le PTFE peut réagir avec les métaux alcalins et les agents de fluoration hautement réactifs.

Plus important encore, lorsqu'il est chauffé au-dessus de 260 °C (500 °F), il commence à se décomposer et à libérer des fumées toxiques. Il s'agit d'une considération de sécurité critique, renforçant la nécessité d'un excellent contrôle de la température pendant l'usinage.

Faire le bon choix pour votre application

Votre approche de l'usinage du PTFE doit être dictée par les exigences finales du composant.

- Si votre objectif principal est la précision et la géométrie complexe : Privilégiez des outils extrêmement tranchants, un support de pièce robuste et un refroidissement actif pour gérer la dilatation thermique lors des passes de finition.

- Si votre objectif principal est la production à grand volume : Reconnaissez qu'il sera difficile de maintenir des tolérances serrées sur un grand lot et que cela pourrait nécessiter des étapes de stabilisation ou d'inspection post-usinage.

- Si votre objectif principal est la résistance mécanique : Reconnaissez que le PTFE est probablement le mauvais matériau et envisagez un polymère plus robuste comme le Nylon ou le PEEK.

En fin de compte, maîtriser l'usinage du PTFE revient à le traiter non pas comme un plastique à couper, mais comme un matériau instable à façonner avec soin.

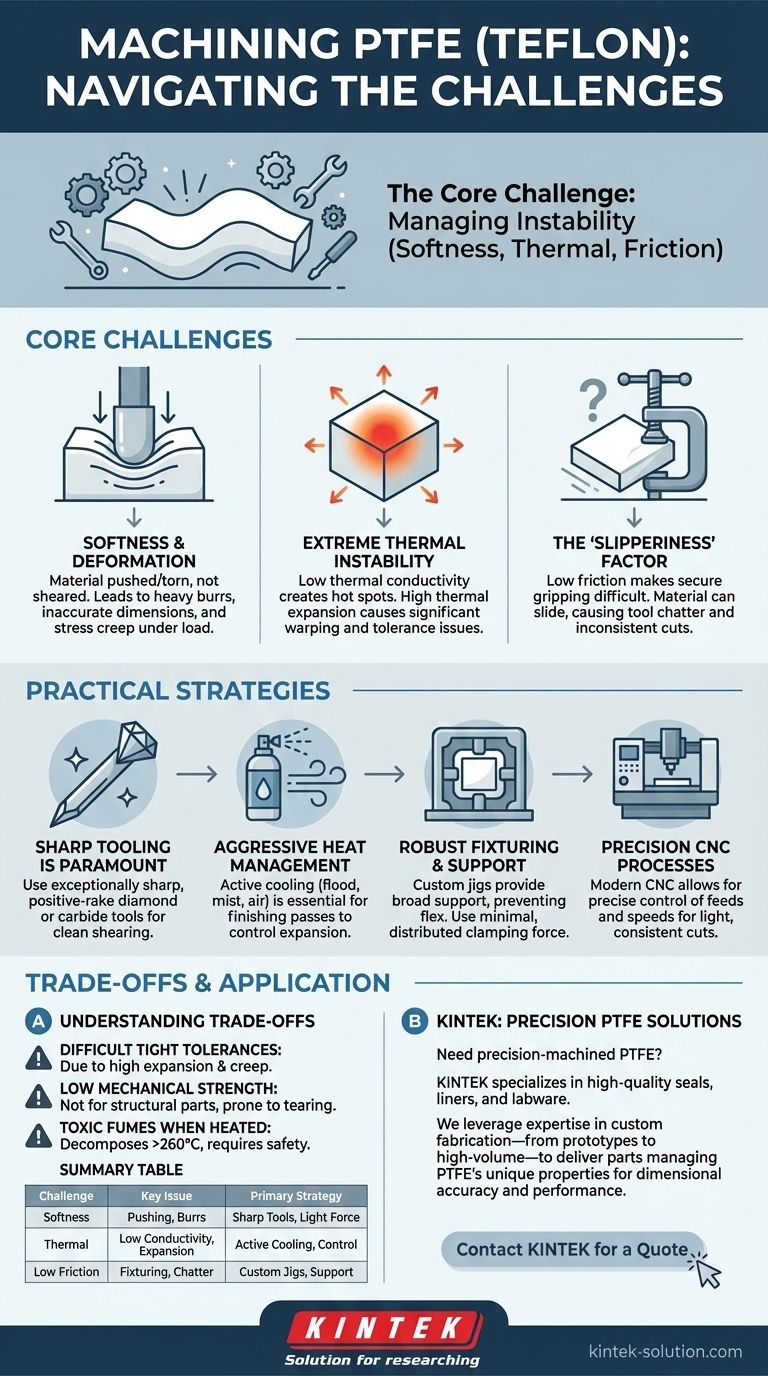

Tableau récapitulatif :

| Défi | Problème clé | Stratégie principale |

|---|---|---|

| Mollesse et déformation | Poussée/déchirure, bavures, fluage sous contrainte | Outils exceptionnellement tranchants, faibles forces de coupe |

| Instabilité thermique | Faible conductivité, forte dilatation | Refroidissement actif, contrôle de la température |

| Faible friction | Fixation difficile, flottement de l'outil | Gabarits personnalisés, support large |

Besoin de composants en PTFE usinés avec précision qui surmontent ces défis ?

KINTEK se spécialise dans la fabrication de joints, de revêtements et de verrerie en PTFE de haute qualité pour les secteurs des semi-conducteurs, du médical et de l'industrie. Nous mettons à profit notre expertise en fabrication personnalisée — des prototypes aux commandes à haut volume — pour livrer des pièces qui répondent à vos spécifications exactes, en gérant les propriétés uniques du PTFE pour garantir la précision dimensionnelle et la performance.

Contactez KINTEK dès aujourd'hui pour obtenir un devis et laissez notre production de précision résoudre vos besoins d'usinage du PTFE.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les principales différences entre les joints toriques encapsulés en FEP et en PFA ? Un guide sur la température, la flexibilité et le coût

- Quels sont les avantages de l'utilisation du PTFE combiné à des agrégats de fibres de verre ? Obtenez une résistance et une durabilité supérieures

- Quelle est la plage de température des joints toriques en silicone encapsulés dans du Téflon ? Un guide pour des performances d'étanchéité optimales

- Que sont les soufflets en PTFE et de quel matériau sont-ils fabriqués ? Découvrez la clé de la résistance chimique et de la flexibilité

- Comment les rondelles en PTFE se comportent-elles dans des conditions de température extrêmes ? Stabilité inégalée de -200°C à 260°C

- À quels types d'applications les paliers lisses en bronze revêtu de PTFE Métal-Polymère sont-ils adaptés ? Résoudre les défis de charge élevée et de faible vitesse

- Comment le PTFE améliore-t-il l'équipement de baseball ? Débloquez des frappes plus rapides et un équipement plus durable

- Pourquoi la friction ou l'usure du joint peuvent-elles augmenter avec le temps dans des conditions stables ? Découvrez les causes cachées