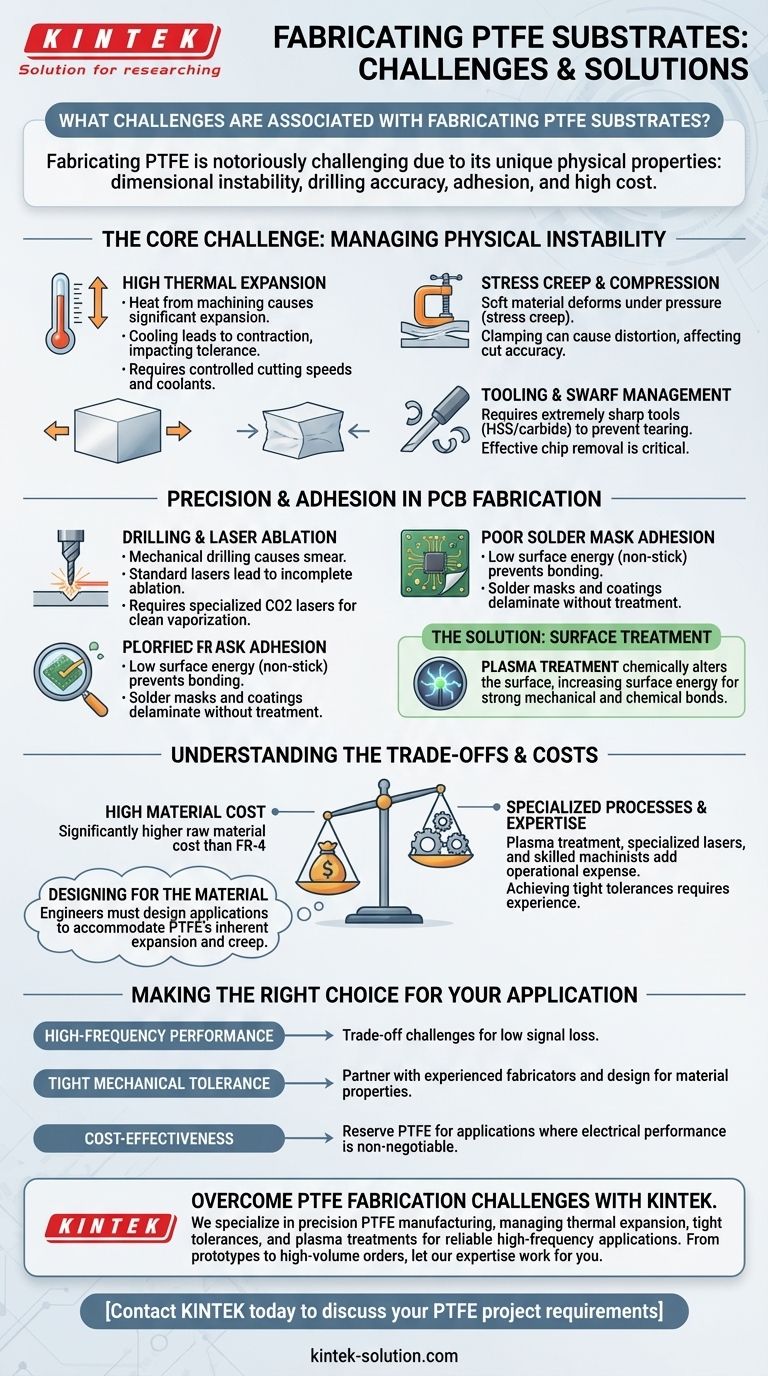

La fabrication de substrats en PTFE est notoirement difficile en raison de la combinaison unique de propriétés physiques du matériau. Les principales difficultés comprennent la gestion de son instabilité dimensionnelle pendant l'usinage, la réalisation de trous percés précis, l'assurance d'une bonne adhérence des couches de surface telles que les masques de soudure, et la navigation dans son coût élevé en matériaux.

Le défi fondamental avec le PTFE n'est pas qu'il est difficile à couper, mais que sa mollesse inhérente, sa forte dilatation thermique et sa faible énergie de surface rendent l'obtention de précision et de fiabilité exceptionnellement difficiles sans outils, processus et expertise spécialisés.

Le Défi Principal : Gérer l'Instabilité Physique

Les principaux problèmes de fabrication découlent de la nature physique du PTFE. C'est un matériau souple qui réagit de manière imprévisible à la chaleur et à la pression, qui sont des éléments inévitables de l'usinage et du traitement.

Forte Dilatation Thermique

Le PTFE présente un coefficient de dilatation thermique très élevé. La chaleur générée par les outils de coupe provoque une expansion significative du matériau pendant l'usinage.

Lorsque le matériau refroidit, il se contracte, ce qui entraîne souvent des dimensions finales hors tolérance spécifiée. Cela nécessite une gestion minutieuse des vitesses de coupe et l'application de liquides de refroidissement.

Fluage sous Contrainte et Compression

Le matériau est souple et sujet à la déformation sous pression, une propriété connue sous le nom de fluage sous contrainte.

Lorsqu'il est serré pour l'usinage, il peut être facilement comprimé. Il est donc difficile de maintenir le substrat fermement sans le déformer, ce qui a un impact direct sur la précision de toute coupe ou de tout trou percé.

Gestion des Outils et des Déchets (Swarf)

Bien que la mollesse du PTFE semble faciliter son usinage, il nécessite des outils de coupe extrêmement affûtés et polis, de préférence en acier rapide (HSS) ou en carbure.

Les outils émoussés peuvent déchirer ou marquer le matériau au lieu de le couper proprement. L'élimination efficace des déchets (copeaux) est également essentielle, car les débris mous peuvent facilement s'accumuler et compromettre l'état de surface.

Précision et Adhérence dans la Fabrication de Circuits Imprimés

Pour l'électronique et les circuits imprimés (PCB), le PTFE présente un ensemble unique de défis liés à la création de circuits et à l'assurance de leur durabilité.

Perçage et Ablation Laser

Obtenir des trous propres et précis est difficile. Le perçage mécanique peut provoquer un étalement du matériau, tandis que les lasers standard peuvent entraîner une ablation incomplète.

Cela nécessite des processus spécialisés, tels que l'utilisation de lasers CO2, mieux adaptés pour vaporiser le matériau proprement sans fusion excessive sur les bords.

Mauvaise Adhérence du Masque de Soudure

Le PTFE est célèbre pour sa faible énergie de surface, ce qui le rend « antiadhésif ». Cette même propriété est un inconvénient majeur dans la fabrication de PCB.

Les masques de soudure, les revêtements conformes et d'autres couches essentielles n'adhéreront pas correctement à une surface de PTFE non traitée, entraînant une délaminage et une défaillance du circuit.

La Solution : Traitement de Surface

Pour surmonter la mauvaise adhérence, la surface du PTFE doit être modifiée chimiquement.

Ceci est généralement réalisé à l'aide d'un processus de traitement plasma, qui grave la surface au niveau microscopique. Cela augmente son énergie de surface et crée une texture qui permet une liaison mécanique et chimique solide avec le masque de soudure.

Comprendre les Compromis et les Coûts

Opter pour le PTFE est une décision qui a des implications significatives tant en termes de coût que de complexité. Ce n'est pas un remplacement direct pour des matériaux standard comme le FR-4.

Coût Élevé des Matériaux

Le coût de la matière première du stratifié PTFE est nettement supérieur à celui des substrats de PCB conventionnels. Cela établit un coût de base élevé avant même que toute fabrication ne commence.

Processus Spécialisés et Expertise

La nécessité d'un traitement plasma, de lasers spécialisés et de paramètres d'usinage soigneusement contrôlés ajoute des dépenses opérationnelles importantes.

De plus, le succès dépend souvent de l'habileté de l'opérateur de machine. Atteindre des tolérances serrées (par exemple, dans la limite de +/- 0,002 pouce) nécessite une expérience du comportement unique du PTFE, ce qui n'est pas universellement disponible.

Conception Adaptée au Matériau

Vous ne pouvez pas forcer une conception destinée à un matériau rigide sur du PTFE. Les ingénieurs doivent concevoir des applications en tenant compte des propriétés inhérentes du PTFE, en accommodant sa tendance à se dilater et à fluer.

Faire le Bon Choix pour Votre Application

Choisir d'utiliser le PTFE nécessite une compréhension claire de ces défis et de leur impact sur les objectifs et le budget de votre projet.

- Si votre objectif principal est la performance à haute fréquence : Les défis de fabrication sont un compromis nécessaire pour les propriétés diélectriques inégalées du PTFE et la faible perte de signal.

- Si votre objectif principal est une tolérance mécanique serrée : Vous devez vous associer à un fabricant expérimenté en PTFE et concevoir des composants pour tenir compte de la dilatation thermique et du fluage sous contrainte du matériau.

- Si votre objectif principal est la rentabilité : Le coût combiné des matériaux et des processus signifie que le PTFE doit être réservé aux applications où ses performances électriques sont absolument non négociables.

En fin de compte, fabriquer avec succès du PTFE consiste à travailler avec ses propriétés, et non contre elles.

Tableau Récapitulatif :

| Défi | Problème Clé | Impact sur la Fabrication |

|---|---|---|

| Instabilité Physique | Forte dilatation thermique et fluage sous contrainte | Imprécision dimensionnelle, difficulté à respecter les tolérances |

| Usinage de Précision | Matériau souple, nécessite des outils affûtés | Risque de déchirure/marquage, nécessite des outils spécialisés |

| Adhérence | Faible énergie de surface (antiadhésif) | Mauvaise adhérence du masque de soudure/revêtement, nécessite un traitement plasma |

| Coût et Expertise | Coût élevé des matériaux et processus spécialisés | Augmentation des dépenses du projet, besoin de fabricants expérimentés |

Surmontez les Défis de Fabrication du PTFE avec KINTEK

La fabrication de composants en PTFE ne doit pas être une lutte. Chez KINTEK, nous sommes spécialisés dans la fabrication de PTFE de précision pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise dans la gestion de la dilatation thermique, l'obtention de tolérances serrées et l'application de traitements de surface comme la gravure plasma garantit que vos applications haute fréquence ou spécialisées fonctionnent de manière fiable.

Nous proposons la fabrication sur mesure, du prototype aux commandes à haut volume, en travaillant avec vous pour concevoir des composants qui exploitent efficacement les propriétés du PTFE.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet PTFE et laissez notre expertise travailler pour vous.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes