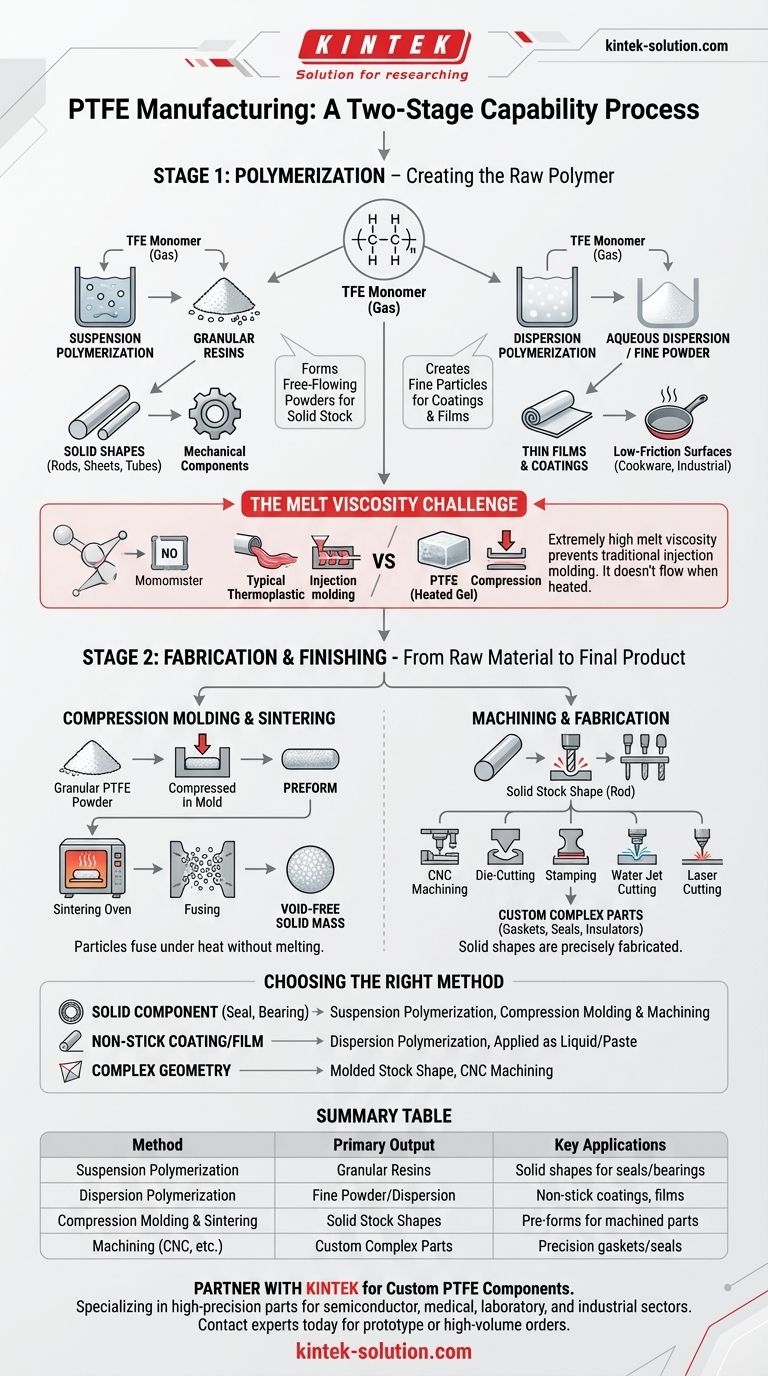

Les capacités de fabrication du PTFE sont un processus en deux étapes. Premièrement, le polymère brut est créé à l'aide de l'une des deux méthodes principales — la polymérisation en suspension ou en dispersion — qui produisent soit des granulés solides, soit une pâte fine. Deuxièmement, cette matière première est ensuite formée en un produit final grâce à des techniques spécialisées telles que le moulage par compression, le frittage et l'usinage, car ses propriétés uniques empêchent le moulage par injection traditionnel.

Le principal défi dans la fabrication du PTFE est sa viscosité à l'état fondu extrêmement élevée ; il ne s'écoule pas comme les autres plastiques lorsqu'il est chauffé. Cette limitation fondamentale dicte un ensemble unique de méthodes de production et de fabrication axées sur la compression et la fusion des poudres plutôt que sur la fusion et l'injection.

Les deux piliers de la production de PTFE

Le voyage d'un monomère chimique à une pièce finie commence par la polymérisation. La méthode choisie à cette étape initiale détermine la forme physique du PTFE brut et, par conséquent, ses applications principales.

Polymérisation en suspension pour les formes solides

Ce processus polymérise le monomère TFE dans l'eau, ce qui donne des résines de PTFE granulaires. Ces grains sont généralement traités en poudres ou en pastilles fluides.

Cette forme granulaire est le précurseur pour la création de formes brutes solides telles que des tiges, des feuilles et des tubes, qui sont utilisées pour des composants mécaniques et structurels.

Polymérisation en dispersion pour les revêtements et les films

Dans cette méthode, le processus de polymérisation donne lieu à une dispersion aqueuse laiteuse contenant de très fines particules de PTFE. Celle-ci peut être utilisée telle quelle ou traitée davantage en une poudre fine.

Cette forme de PTFE est idéale pour créer des films minces et des revêtements antiadhésifs, célèbrement utilisés sur les ustensiles de cuisine et dans diverses applications industrielles nécessitant une surface à faible friction.

Le fondement : le monomère TFE

Les deux voies de production commencent par le même élément de base : le tétrafluoroéthylène (TFE). Ce gaz incolore et inodore est le monomère qui est lié chimiquement en longues chaînes pour former le polymère stable et non réactif que nous connaissons sous le nom de PTFE.

Du polymère brut à la pièce finale

Une fois que la résine de PTFE brute existe, elle doit être convertie en un produit utilisable. En raison de ses propriétés, les méthodes utilisées sont différentes de celles employées pour les thermoplastiques courants.

Moulage par compression et frittage

C'est la méthode principale pour traiter le PTFE granulaire issu de la polymérisation en suspension. La poudre est compressée sous haute pression dans un moule pour former une préforme.

Cette préforme est ensuite chauffée dans un four contrôlé lors d'un processus appelé frittage. La température est élevée au-dessus du point de fusion du PTFE, provoquant la fusion des particules individuelles ensemble en une masse solide et sans vide sans que le matériau ne se liquéfie jamais réellement.

Usinage et fabrication

Une fois que les formes brutes solides sont créées par moulage et frittage, elles peuvent être fabriquées avec précision en pièces sur mesure. Le PTFE est facilement usinable, similaire à un métal tendre.

Les capacités de fabrication courantes comprennent l'usinage CNC, la découpe à la matrice, l'estampage, la découpe au jet d'eau et la découpe au laser pour produire des géométries complexes pour des composants tels que des joints, des garnitures et des isolants.

Comprendre la limitation critique

Le choix de ces méthodes de fabrication n'est pas arbitraire ; c'est une conséquence directe de la nature chimique inhérente du PTFE.

Pourquoi le PTFE ne peut pas être moulé par injection

Contrairement aux plastiques comme le polyéthylène ou le polycarbonate, le PTFE possède une viscosité à l'état fondu exceptionnellement élevée. Lorsqu'il est chauffé au-delà de son point de fusion, il ne devient pas un liquide fluide qui peut être facilement injecté dans une cavité de moule.

Au lieu de cela, il se transforme en une substance transparente mais ferme, semblable à un gel, qui ne s'écoule pas. Ce comportement rend les techniques de traitement à l'état fondu conventionnelles comme le moulage par injection et l'extrusion impraticables, nécessitant l'approche par compression et frittage.

Faire le bon choix pour votre objectif

La capacité de fabrication requise dépend entièrement de l'application finale.

- Si votre objectif principal est un composant solide comme un joint, une bague ou un isolant : Votre pièce sera fabriquée à partir de résine polymérisée en suspension qui est moulée par compression puis usinée selon les spécifications finales.

- Si votre objectif principal est un revêtement antiadhésif ou un film mince : Votre application nécessite du PTFE polymérisé en dispersion appliqué sous forme de pâte liquide ou de pulvérisation.

- Si votre objectif principal est une géométrie complexe et très précise : Le processus commencera par une forme brute moulée (une tige ou une feuille) qui sera ensuite fabriquée à l'aide d'une méthode secondaire telle que l'usinage CNC.

Comprendre ces voies de fabrication distinctes est la clé pour spécifier et obtenir correctement un composant en PTFE qui répond à vos exigences de performance.

Tableau récapitulatif :

| Méthode | Produit principal | Applications clés |

|---|---|---|

| Polymérisation en suspension | Résines granulaires | Formes solides (tiges, tubes) pour joints, bagues, isolants |

| Polymérisation en dispersion | Poudre fine / Dispersion aqueuse | Revêtements antiadhésifs, films minces |

| Moulage par compression et frittage | Formes brutes solides | Préformes pour composants usinés |

| Usinage (CNC, etc.) | Pièces personnalisées et complexes | Garnitures, joints et verrerie de laboratoire de précision |

Besoin d'un composant PTFE personnalisé pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de haute précision — des joints et revêtements aux verreries de laboratoire personnalisées — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Notre expertise dans les méthodes de polymérisation et de fabrication garantit que vous obtenez une pièce parfaitement adaptée à vos exigences de performance, qu'il s'agisse d'un prototype ou d'une commande à haut volume.

Contactez nos experts dès aujourd'hui pour discuter de votre projet et recevoir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique