Bien qu'étant un composite puissant, le PTFE chargé en fibres de verre n'est pas un matériau universellement supérieur. Ses principales faiblesses sont un coefficient de friction plus élevé, une nature abrasive susceptible d'endommager les surfaces de contact plus tendres, une résistance réduite à la perméation des gaz, et une vulnérabilité chimique spécifique au fluorure d'hydrogène et aux alcalins forts.

L'ajout de fibres de verre au PTFE est un compromis d'ingénierie classique. Vous gagnez en résistance mécanique et en résistance à l'usure, mais vous sacrifiez le très faible coefficient de friction, l'inertie chimique et les qualités non abrasives qui définissent le PTFE pur.

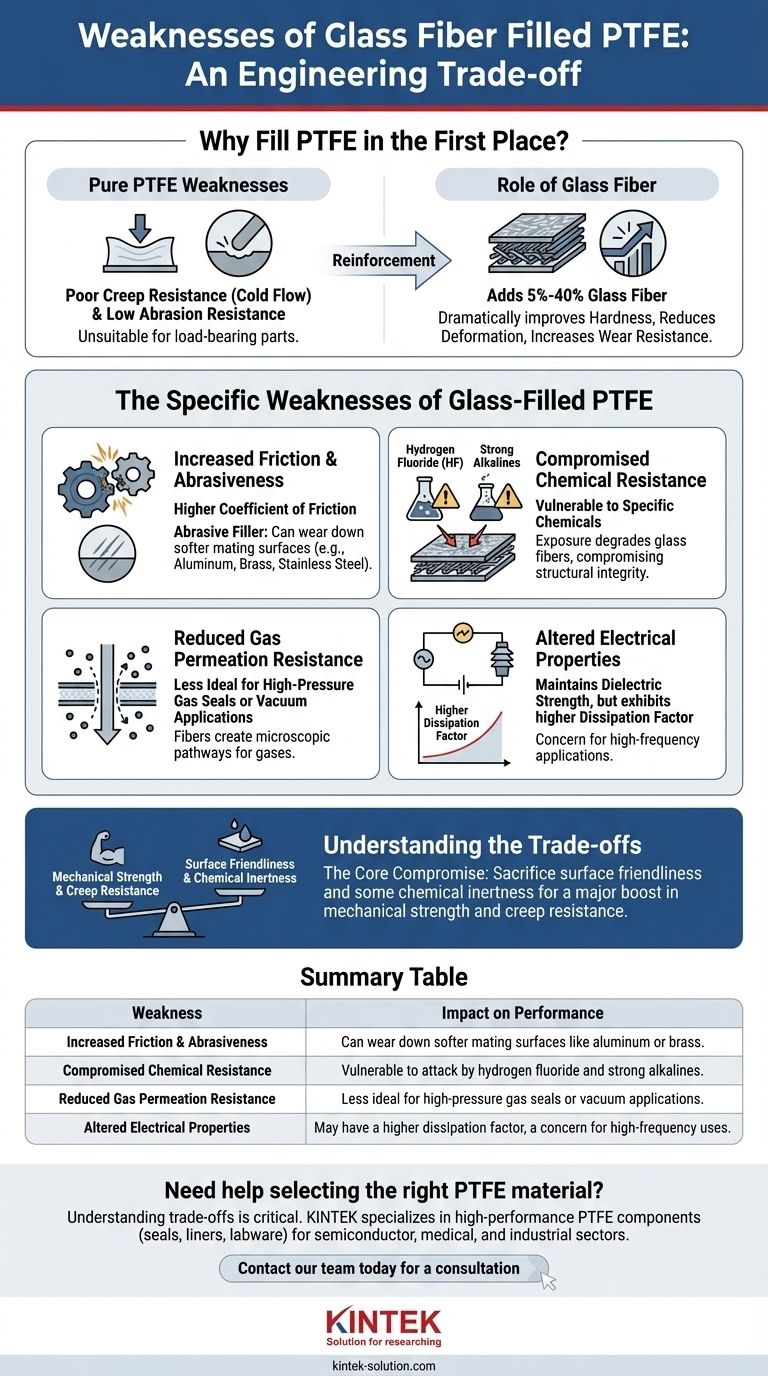

Pourquoi charger le PTFE en premier lieu ?

La faiblesse du PTFE pur

Le polytétrafluoroéthylène (PTFE) pur, ou « vierge », est célèbrement mou et possède un très faible coefficient de friction. Cependant, il souffre d'inconvénients importants dans les applications mécaniques.

Ses principales faiblesses sont une faible résistance au fluage (tendance à se déformer de manière permanente sous charge, également appelée « fluage à froid ») et une faible résistance à l'abrasion. Cela le rend inadapté à de nombreuses pièces portantes telles que les paliers ou les joints sous pression.

Le rôle des fibres de verre

Pour surmonter ces limitations, des charges sont ajoutées. Des fibres de verre, généralement à des concentrations allant de 5 % à 40 %, sont introduites dans la matrice de PTFE pour créer un matériau composite.

Ce renforcement améliore considérablement la dureté, réduit la déformation sous charge et augmente la résistance à l'usure, rendant le matériau beaucoup plus durable pour les rôles mécaniques exigeants.

Les faiblesses spécifiques du PTFE chargé en verre

Le renforcement du PTFE avec des fibres de verre introduit un nouvel ensemble de compromis qu'il est essentiel de comprendre pour une sélection correcte du matériau.

Friction accrue et abrasivité

Alors que le PTFE pur est connu pour son caractère glissant, l'ajout de fibres de verre augmente le coefficient de friction du matériau.

Plus important encore, les fibres de verre agissent comme une charge abrasive. Lorsqu'il est utilisé contre des métaux plus tendres comme l'aluminium, le laiton ou certains aciers inoxydables, le PTFE chargé en verre peut user la surface de contact, réduisant la durée de vie de l'ensemble de l'assemblage.

Résistance chimique compromise

Le PTFE pur est réputé pour son inertie chimique exceptionnelle. Cependant, la charge de verre n'est pas aussi résiliente.

Le PTFE chargé en verre est sensible à l'attaque par le fluorure d'hydrogène et les solutions alcalines fortes. L'exposition à ces produits chimiques peut dégrader les fibres de verre, compromettant l'intégrité structurelle du matériau.

Réduction de l'étanchéité aux gaz (Perméabilité)

L'introduction de fibres dans la matrice lisse du PTFE peut créer des chemins microscopiques permettant aux gaz de traverser le matériau.

Il en résulte une résistance réduite à la perméation des gaz par rapport au PTFE vierge, ce qui en fait un choix moins idéal pour les joints de gaz haute pression ou les applications sous vide où l'imperméabilité est critique.

Propriétés électriques modifiées

Bien que le verre soit un excellent isolant, sa présence modifie légèrement les performances électriques du PTFE.

Le PTFE chargé en verre conserve une bonne rigidité diélectrique, ce qui en fait un isolant électrique fiable. Cependant, il peut présenter un facteur de dissipation plus élevé, ce qui peut être une préoccupation dans certaines applications à haute fréquence où la minimisation des pertes électriques est primordiale.

Comprendre les compromis

Choisir un PTFE chargé implique d'équilibrer des propriétés concurrentes. Les faiblesses d'une formulation sont souvent les forces d'une autre.

Verre contre autres charges

Des charges comme le carbone ou le graphite peuvent également être ajoutées au PTFE. Contrairement au verre, le carbone est électriquement conducteur, ce qui modifie complètement son aptitude aux applications électriques. Le carbone et le graphite peuvent offrir une meilleure résistance à l'usure et une friction plus faible que le verre, mais avec leurs propres compromis chimiques et mécaniques.

Le compromis fondamental

La décision d'utiliser du PTFE chargé en verre se résume à une seule question : êtes-vous prêt à sacrifier la compatibilité avec la surface et une partie de l'inertie chimique pour un gain majeur en résistance mécanique et en résistance au fluage ?

Faire le bon choix pour votre application

Votre objectif spécifique déterminera si le PTFE chargé en verre est le matériau approprié.

- Si votre objectif principal est la résistance mécanique et la résistance à l'usure : Le PTFE chargé en verre est un excellent choix, à condition que la surface de contact soit un matériau durci capable de résister à l'abrasion.

- Si votre objectif principal est une friction ultra-faible contre une surface tendre : Le PTFE vierge ou un composé chargé au graphite est une option plus appropriée pour éviter les dommages.

- Si votre objectif principal est l'étanchéité des gaz ou l'utilisation sous vide : Le PTFE vierge est supérieur en raison de sa perméabilité plus faible.

- Si votre objectif principal est l'inertie chimique dans des environnements difficiles : Vous devez vérifier que l'application n'exposera pas le matériau au fluorure d'hydrogène ou aux alcalins forts.

Comprendre ces faiblesses inhérentes vous permet de tirer parti des forces du PTFE chargé en verre sans risquer l'échec de l'application.

Tableau récapitulatif :

| Faiblesse | Impact sur la performance |

|---|---|

| Friction et abrasivité accrues | Peut user les surfaces de contact plus tendres comme l'aluminium ou le laiton. |

| Résistance chimique compromise | Vulnérable à l'attaque par le fluorure d'hydrogène et les alcalins forts. |

| Résistance réduite à la perméation des gaz | Moins idéal pour les joints de gaz haute pression ou les applications sous vide. |

| Propriétés électriques modifiées | Peut avoir un facteur de dissipation plus élevé, une préoccupation pour les utilisations à haute fréquence. |

Besoin d'aide pour sélectionner le bon matériau PTFE pour votre application ?

Comprendre les compromis entre le PTFE vierge et les composés chargés comme la fibre de verre est essentiel pour le succès de votre projet. KINTEK est spécialisée dans la fabrication de composants PTFE haute performance, y compris des joints, des revêtements et des articles de laboratoire personnalisés.

Nous servons les secteurs des semi-conducteurs, médical, laboratoire et industriel avec une production de précision et une fabrication sur mesure, des prototypes aux commandes à haut volume. Laissez notre expertise vous guider vers la solution matérielle optimale qui équilibre performance, durabilité et coût.

Contactez notre équipe dès aujourd'hui pour une consultation et voyez comment KINTEK peut ajouter de la valeur à votre prochain projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Quels sont les procédés de fabrication courants du PTFE ? Comprendre le moulage par compression, l'usinage CNC et l'extrusion

- Comment les vannes chemisées se comparent-elles aux tuyaux en plastique en termes de résistance à la pression et à la température ? Débloquez des performances supérieures

- Comment le logiciel CAO/FAO améliore-t-il la précision des pièces en PTFE usinées par CNC ? Maîtriser l'usinage numérique pour des composants sans défaut

- Pourquoi les vannes revêtues de PTFE sont-elles considérées comme un choix fiable pour les procédés industriels ? Obtenez une résistance chimique et une longévité inégalées

- Quel rôle les bandes de guidage en PTFE jouent-elles dans l'industrie aérospatiale ? Assurer la sécurité et la fiabilité des systèmes critiques

- Quels outils sont recommandés pour l'usinage du PTFE ? Obtenez des coupes de précision avec des outils non revêtus et tranchants

- Pourquoi les joints à enveloppe en PTFE sont-ils préférables aux joints en PTFE pur dans les applications de citernes ISO ? Assurer un transport fiable de marchandises sensibles

- Sous quelles formes le PTFE peut-il être fabriqué ? Explorez les formes polyvalentes, des joints aux pièces complexes