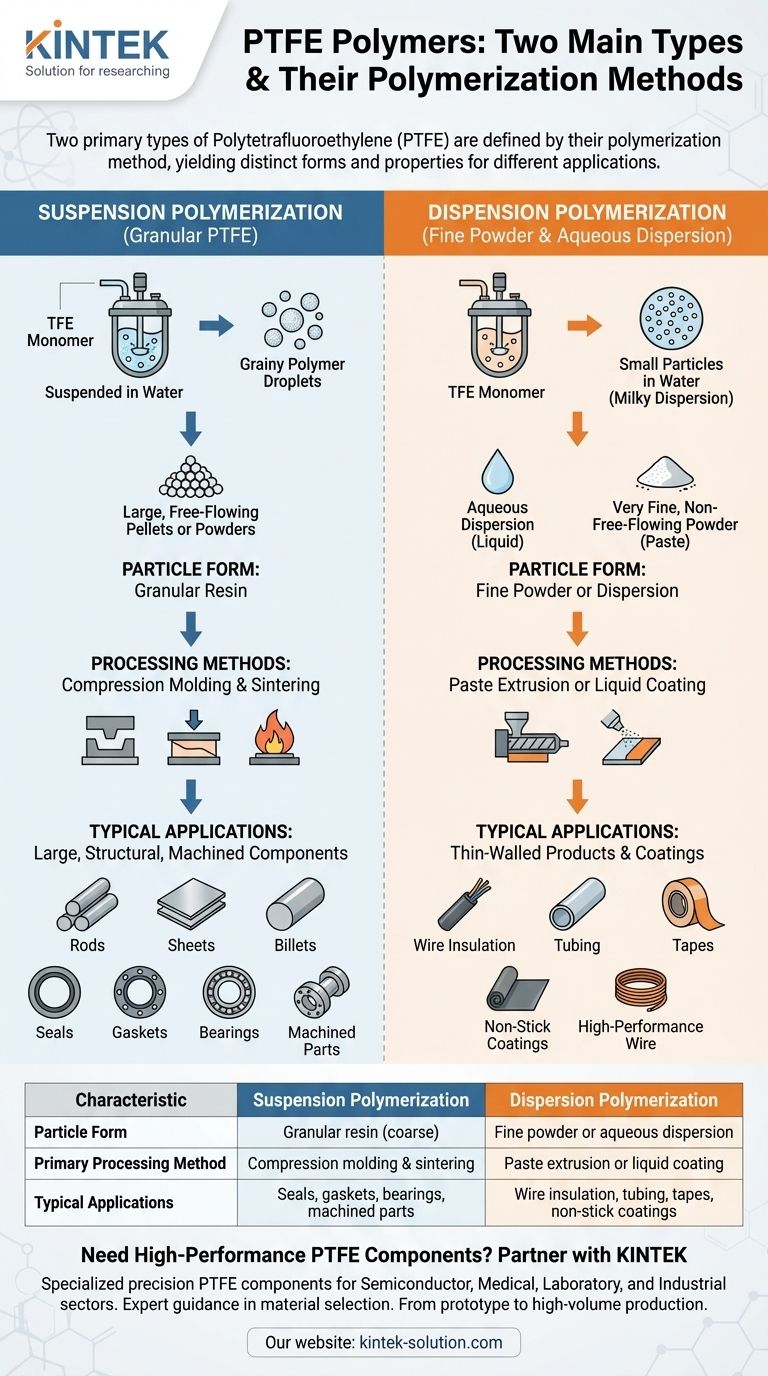

Les deux principaux types de polytétrafluoroéthylène (PTFE) sont définis par leur méthode de polymérisation : la polymérisation en suspension et la polymérisation en dispersion. Ces deux voies de fabrication distinctes produisent du PTFE à poids moléculaire élevé, mais elles donnent des matériaux aux formes physiques et aux caractéristiques de traitement fondamentalement différentes, rendant chacun adapté à des applications très différentes. La polymérisation en suspension crée des résines PTFE granulaires pour le moulage, tandis que la polymérisation en dispersion crée des poudres fines ou des dispersions aqueuses pour les revêtements et l'extrusion.

La distinction fondamentale entre les deux principaux types de PTFE réside dans le processus de fabrication. Cette étape initiale dicte la taille et la forme des particules du polymère, ce qui détermine à son tour comment il peut être traité et à quoi il peut finalement être utilisé.

Le fondement : Pourquoi la méthode de polymérisation est importante

Les propriétés d'une pièce en PTFE finie ne sont pas déterminées uniquement par sa formule chimique. La forme physique du polymère brut, résultat direct de sa méthode de production, est la première étape critique de la chaîne de fabrication.

Polymérisation en suspension : Pour les composants structurels

La polymérisation en suspension est un processus où le monomère de tétrafluoroéthylène (TFE) est polymérisé tout en étant en suspension sous forme de gouttelettes dans l'eau. Cette méthode donne un polymère « granuleux ».

Ces grains sont ensuite transformés en pastilles ou poudres plus grosses et fluides. Cette forme granulaire est la caractéristique clé du PTFE polymérisé en suspension.

En raison de sa structure particulaire, ce type de PTFE est idéal pour le moulage par compression. Il est utilisé pour créer des formes brutes solides et de grande taille comme des tiges, des feuilles et des billettes qui peuvent ensuite être usinées en pièces finies.

Polymérisation en dispersion : Pour les revêtements et les profils fins

La polymérisation en dispersion est un processus plus complexe qui donne des particules beaucoup plus petites, créant une dispersion aqueuse blanc laiteux.

Cette dispersion peut être utilisée directement pour les revêtements ou peut être coagulée pour produire une poudre très fine et non fluide, souvent décrite comme une pâte.

La petite taille des particules du PTFE à base de dispersion est essentielle pour des processus tels que l'extrusion par pâte, qui est utilisée pour créer des produits à paroi mince comme l'isolation de fils, les tubes et les rubans. Elle est également la base des revêtements liquides, comme ceux utilisés dans les ustensiles de cuisson antiadhésifs.

Comprendre les différences clés

Choisir le mauvais type de PTFE brut entraînera un échec du processus. La distinction n'est pas subtile ; c'est une division fondamentale basée sur la forme physique et la technologie de traitement prévue.

Taille des particules et facteur de forme

La polymérisation en suspension crée de grosses particules, résultant en des résines granulaires. Considérez cela comme du sable grossier, conçu pour être versé dans un moule et compressé.

La polymérisation en dispersion crée des particules submicroniques, résultant en une poudre fine. C'est davantage comme de la farine, conçue pour être mélangée à un lubrifiant et poussée à travers une filière.

Méthodes de traitement requises

Le PTFE granulaire issu de la suspension est traité par moulage par compression et frittage. La matière première est tassée dans un moule, comprimée sous haute pression, puis chauffée (frittée) pour fusionner les particules en un bloc solide.

Le PTFE en poudre fine issu de la dispersion est traité par extrusion par pâte ou utilisé dans des revêtements liquides. La poudre est mélangée à un lubrifiant pour former une pâte, qui est ensuite extrudée sous pression pour former un profil continu.

Application finale et propriétés

Les formes solides et robustes fabriquées à partir de PTFE polymérisé en suspension sont adaptées aux applications industrielles nécessitant une résistance élevée et une usinabilité, telles que les joints, les garnitures et les paliers.

Les formes minces et précises fabriquées à partir de PTFE polymérisé en dispersion sont adaptées aux applications nécessitant une rigidité diélectrique, des barrières chimiques ou des surfaces à faible friction, telles que l'isolation de fils haute performance et les revêtements antiadhésifs.

Faire le bon choix pour votre application

La sélection de la bonne qualité de PTFE commence par la compréhension de votre utilisation finale et du processus de fabrication requis pour l'atteindre.

- Si votre objectif principal est de créer des composants structurels, volumineux ou usinés (tels que des feuilles, des tiges ou des sièges de soupape) : Vous devez commencer par une résine granulaire produite par polymérisation en suspension.

- Si votre objectif principal est de produire des tubes à paroi mince, des isolations de fils ou des revêtements de surface : Vous devez utiliser une poudre fine ou une dispersion aqueuse produite par polymérisation en dispersion.

En fin de compte, la méthode de polymérisation est le facteur le plus important qui dicte le parcours du polymère PTFE de la matière première au produit fini.

Tableau récapitulatif :

| Caractéristique | Polymérisation en suspension | Polymérisation en dispersion |

|---|---|---|

| Forme des particules | Résine granulaire (grossière) | Poudre fine ou dispersion aqueuse |

| Méthode de traitement principale | Moulage par compression et frittage | Extrusion par pâte ou revêtement liquide |

| Applications typiques | Joints, garnitures, paliers, pièces usinées | Isolation de fils, tubes, rubans, revêtements antiadhésifs |

Besoin de composants PTFE haute performance ? Collaborez avec KINTEK

Le choix du bon type de PTFE est essentiel pour la performance de votre composant. KINTEK se spécialise dans la fabrication de composants PTFE de précision — y compris des joints, des revêtements et de la verrerie de laboratoire personnalisée — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Nous comprenons les propriétés distinctes des polymères PTFE par suspension et par dispersion et pouvons vous guider dans la sélection du matériau optimal pour votre application spécifique.

Notre expertise garantit que vos pièces répondent à des spécifications exactes, du développement de prototypes à la production en grand volume. Laissez-nous vous aider à obtenir une résistance chimique, une stabilité thermique et une faible friction supérieures dans vos produits.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en composants PTFE et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Qu'est-ce que le PTFE et quelles sont ses principales propriétés ? Découvrez le polymère haute performance ultime

- Quelles sont les applications courantes du matériau Téflon ? Exploitez ses propriétés uniques pour votre industrie

- Quels produits chimiques peuvent dégrader le Téflon ? Un guide des limites chimiques du PTFE

- Qu'est-ce qui rend le PTFE adapté aux industries chimique et pharmaceutique ? Assurer la pureté et la performance dans les applications critiques

- Quels types de vêtements intègrent du Téflon ? Découvrez les vêtements de protection haute performance

- Pourquoi la compréhension du mécanisme de friction du Téflon est-elle importante ? Maîtrisez son usure auto-lubrifiante pour de meilleures applications

- Quelles substances peuvent affecter les liaisons carbone-fluor dans le PTFE ? Découvrez les limites de son inertie chimique

- Comment la production de PTFE a-t-elle évolué depuis sa découverte ? De l'accident de laboratoire au polymère haute performance