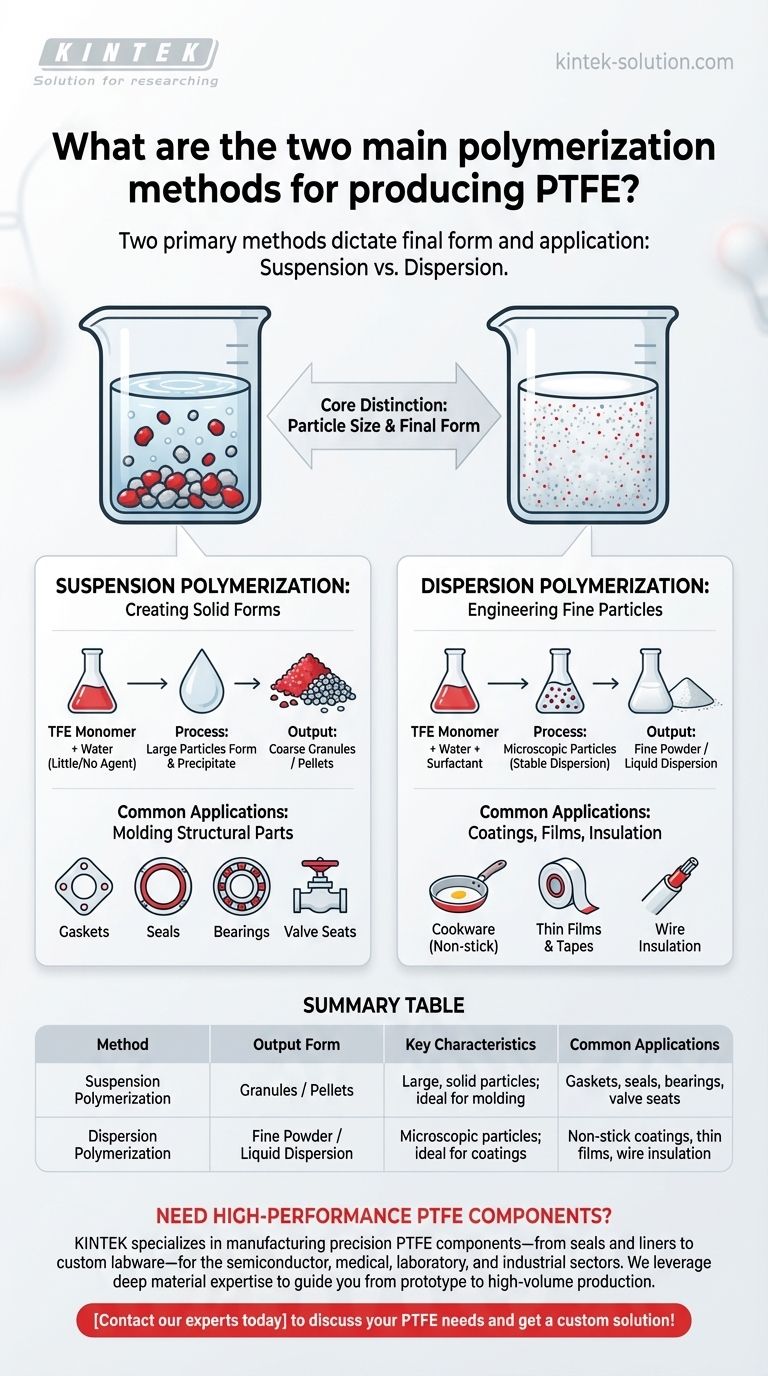

Les deux méthodes principales pour produire du polytétrafluoroéthylène (PTFE) sont la polymérisation en suspension et la polymérisation en dispersion. Le choix entre ces méthodes n'est pas arbitraire ; il dicte fondamentalement la forme physique du polymère résultant et, par conséquent, ses applications idéales. Une méthode crée des granulés solides pour le moulage, tandis que l'autre crée des particules fines pour les revêtements.

La distinction fondamentale entre les deux méthodes de production de PTFE réside dans la forme physique finale. La polymérisation en suspension donne de gros grains solides adaptés au moulage de pièces structurelles, tandis que la polymérisation en dispersion produit des particules fines et microscopiques idéales pour créer des revêtements et des films minces.

Polymérisation en suspension : Créer des formes solides

La polymérisation en suspension est conçue pour produire du PTFE sous forme de granulés, qui servent de matière première pour les composants moulés solides.

Le processus

Dans cette méthode, le monomère de tétrafluoroéthylène (TFE) est polymérisé tout en étant en suspension sous forme de gouttelettes dans un milieu aqueux hautement purifié. Le processus utilise peu ou pas d'agent de dispersion.

Au fur et à mesure que la réaction progresse, des particules solides de PTFE se forment et précipitent hors de l'eau.

Le résultat

Le résultat est un ensemble de grains de PTFE grossiers et de forme irrégulière. Ces grains sont ensuite généralement séchés et transformés en pastilles fluides ou en formes préformées plus grandes comme des billettes et des tiges.

Applications courantes

Cette forme granulée ou en pastilles est la matière première pour le moulage par compression et l'extrusion par poinçonnage (ram extrusion). Elle est utilisée pour fabriquer des produits épais et durables tels que des joints, des garnitures, des paliers, des sièges de soupape et d'autres pièces structurelles ou mécaniques.

Polymérisation en dispersion : Ingénierie de particules fines

La polymérisation en dispersion est un processus plus complexe conçu pour créer des particules de PTFE extrêmement petites qui peuvent être appliquées comme revêtement ou traitées en matériaux minces.

Le processus

Comme la méthode en suspension, ce processus se déroule également dans l'eau. Cependant, il utilise un agent de dispersion (tensioactif) pour empêcher les particules de PTFE microscopiques nouvellement formées de s'agglomérer.

Ceci donne une dispersion liquide stable, blanc laiteux.

Le résultat

Le résultat direct est une dispersion liquide contenant environ 20 à 25 % de fines particules de PTFE en poids. Cette pâte peut être utilisée directement pour des applications de revêtement ou séchée par un processus minutieux pour créer une poudre très fine et non fluide.

Applications courantes

Les propriétés uniques du PTFE en dispersion le rendent idéal pour les revêtements, tels que les couches antiadhésives sur les ustensiles de cuisine. Il est également utilisé pour créer des films minces, des rubans (comme le ruban d'étanchéité de filetage) et pour isoler les fils et câbles fins par un processus appelé extrusion en pâte.

Comprendre les différences clés

Le choix de la méthode de polymérisation a un impact direct sur la manière dont le PTFE résultant peut être fabriqué et utilisé. La différence fondamentale réside dans la taille des particules et le traitement prévu.

Taille des particules et facteur de forme

La polymérisation en suspension crée de grosses particules (grains) mesurées en millimètres, faciles à manipuler pour les processus de moulage en vrac.

La polymérisation en dispersion crée des particules microscopiques, submicroniques. Cette taille incroyablement petite est ce qui leur permet de former des films et des revêtements lisses et continus.

Méthode de fabrication prévue

Le PTFE granulé issu de la méthode en suspension est conçu pour être compacté sous haute pression et chaleur (fritté) afin de former un bloc solide.

Le PTFE en poudre fine ou en dispersion liquide est conçu pour être étalé, pulvérisé ou extrudé en couches très minces. L'application d'un moulage à haute pression sur cette forme ne produirait pas un composant de qualité.

Choisir le bon PTFE pour votre application

La sélection du grade de PTFE correct commence par la compréhension de son origine de fabrication, car cela détermine son adéquation pour votre produit final.

- Si votre objectif principal est la fabrication de composants solides et structurels : Vous avez besoin de PTFE granulé ou en pastilles produit par polymérisation en suspension, car c'est la matière première pour le moulage et l'usinage.

- Si votre objectif principal est de créer des revêtements minces, des films ou une isolation de fil : Vous avez besoin de PTFE issu de la polymérisation en dispersion, car sa nature de particules fines est spécifiquement conçue pour ces applications.

En fin de compte, comprendre la méthode de production est la première étape pour vous assurer de sélectionner le grade de PTFE correct pour votre exigence d'ingénierie spécifique.

Tableau récapitulatif :

| Méthode | Forme de sortie | Caractéristiques clés | Applications courantes |

|---|---|---|---|

| Polymérisation en suspension | Granulés / Pastilles | Grosses particules solides ; idéal pour le moulage | Joints, garnitures, paliers, sièges de soupape |

| Polymérisation en dispersion | Poudre fine / Dispersion liquide | Particules microscopiques ; idéal pour les revêtements | Revêtements antiadhésifs, films minces, isolation de fil |

Besoin de composants en PTFE haute performance ?

Comprendre la bonne forme de PTFE est essentiel pour le succès de votre projet. KINTEK se spécialise dans la fabrication de composants en PTFE de précision — des joints et revêtements aux verreries de laboratoire personnalisées — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous mettons à profit une expertise approfondie des matériaux pour vous guider du prototype à la production en grand volume, assurant des performances optimales pour votre application spécifique.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins en PTFE et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Que sont les micro-poudres de PTFE et comment sont-elles fabriquées ? Améliorez vos matériaux avec des fluoroadditifs

- Quelles sont les propriétés chimiques clés du PTFE qui le rendent utile pour les ustensiles de cuisine ? Débloquez des performances antiadhésives supérieures

- Quelles sont les versions modifiées du PTFE et leurs propriétés ? Améliorer les performances pour les applications exigeantes

- Pourquoi le PTFE est-il particulièrement adapté à l'isolation électrique ? Rigidité diélectrique et résilience inégalées

- Comment le PTFE est-il produit ? Du gaz TFE au polymère haute performance

- Quelles sont les propriétés clés des revêtements en PTFE ? Maîtriser la résistance au non-adhérence, chimique et thermique

- Quels sont les trois ingrédients utilisés pour synthétiser le TFE, et dans quelles conditions sont-ils combinés ? Maîtriser le processus de pyrolyse à haute température

- Comment la neutralité moléculaire du PTFE affecte-t-elle ses propriétés ? Débloquez des performances chimiques et électriques inégalées