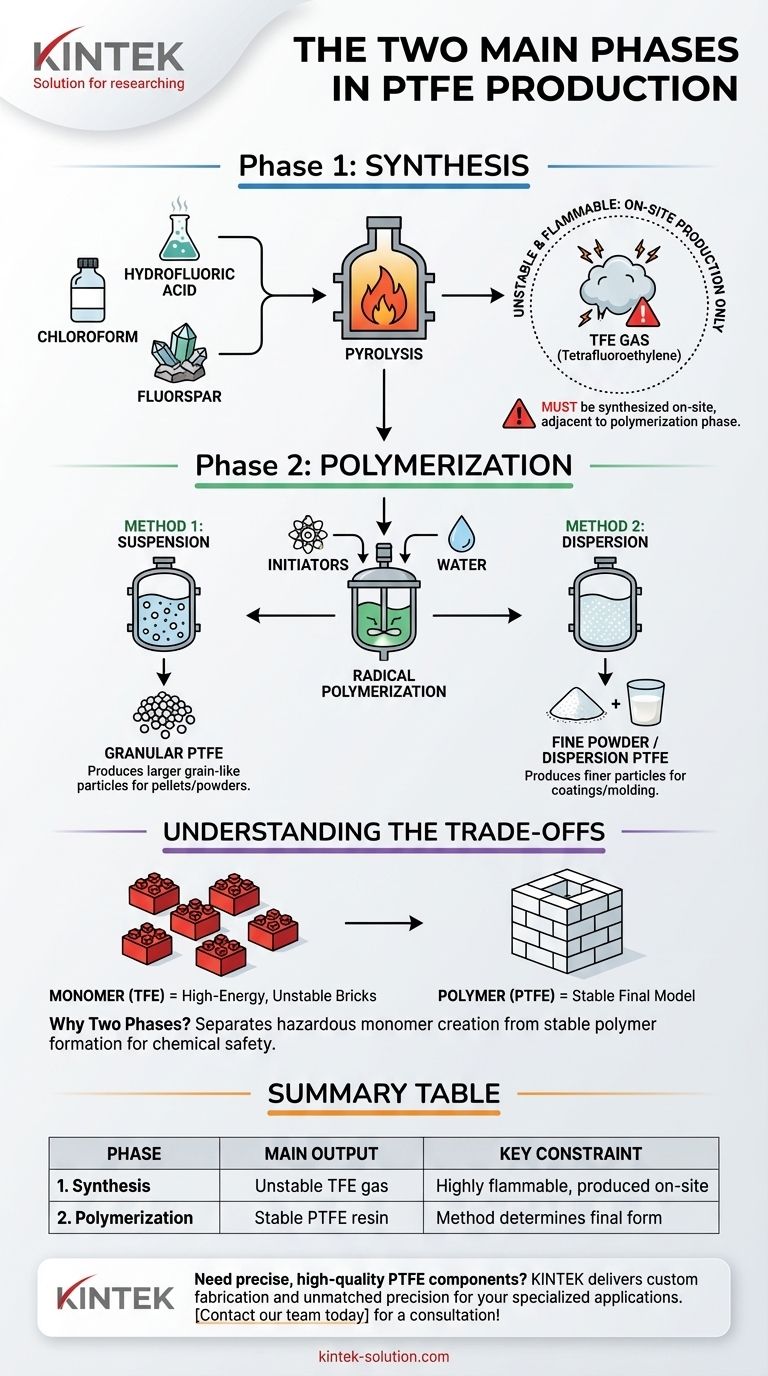

En bref, les deux phases principales de la production de polytétrafluoroéthylène (PTFE) sont la synthèse et la polymérisation. Premièrement, le bloc de construction chimique, un gaz appelé tétrafluoroéthylène (TFE), est créé à partir de matières premières. Deuxièmement, ce gaz instable est immédiatement converti en polymère PTFE stable et solide par un processus appelé polymérisation radicalaire.

L'ensemble du processus de fabrication est une séquence à deux actes soigneusement contrôlée. Il commence par la création d'un monomère hautement réactif et inflammable (TFE) sur site, qui est ensuite immédiatement transformé en polymère final, le PTFE, célèbre pour son inertie et sa stabilité.

Phase 1 : Synthèse du monomère (TFE)

Cette phase initiale consiste à créer le bloc de construction fondamental du PTFE. Elle implique une synthèse chimique en plusieurs étapes qui commence par des produits chimiques industriels courants.

Les matières premières

Le processus commence par le chloroforme, l'acide fluorhydrique et la spath fluor. Ces matériaux sont mis à réagir pour produire des composés intermédiaires.

La transformation chimique

Grâce à un processus à haute température connu sous le nom de pyrolyse, ces précurseurs sont d'abord convertis en chlorodifluorométhane. Cet intermédiaire est ensuite chauffé davantage pour créer le monomère final : le tétrafluoroéthylène (TFE).

Une contrainte de sécurité critique

Le gaz TFE est extrêmement inflammable et chimiquement instable. En raison de ce risque élevé, il ne peut être ni stocké ni transporté. Le TFE doit être synthétisé sur site, immédiatement à côté de l'installation où la phase suivante aura lieu.

Phase 2 : Polymérisation du TFE en PTFE

Une fois le monomère TFE créé, la deuxième phase se concentre sur l'enchaînement de ces molécules individuelles en longues chaînes stables qui constituent le polymère PTFE.

Le mécanisme central : la polymérisation radicalaire

Ce processus utilise des initiateurs chimiques et de l'eau pour déclencher une réaction en chaîne. Les molécules de TFE (monomères) s'enchaînent rapidement bout à bout, formant les longues chaînes moléculaires du polymère PTFE.

Méthode 1 : Polymérisation en suspension

Dans cette méthode, la polymérisation se produit avec le TFE en suspension dans l'eau. Ce processus donne des particules de PTFE plus grosses, semblables à des grains, souvent transformées en pastilles ou en poudres granulaires.

Méthode 2 : Polymérisation en dispersion

Alternativement, la polymérisation en dispersion produit des particules de PTFE beaucoup plus fines. Cela crée une dispersion aqueuse laiteuse adaptée aux revêtements ou une poudre fine utilisée pour des applications de moulage spécifiques. Ces deux méthodes sont des voies alternatives, et non des étapes séquentielles.

Comprendre les compromis

La distinction entre les deux phases est fondamentale et dictée par la nécessité chimique. Comprendre cette séparation est essentiel pour saisir toute la logique de fabrication.

Monomère contre polymère

Considérez le TFE comme des briques LEGO individuelles à haute énergie difficiles à manipuler. Le PTFE est le modèle final et stable que vous construisez à partir de ces briques. Le processus fabrique d'abord les briques, puis construit immédiatement le modèle avant que les briques ne puissent causer de problème.

Pourquoi un processus en deux phases est essentiel

L'extrême réactivité du monomère TFE dicte cette structure. Séparer sa synthèse de sa polymérisation permet de contrôler une substance dangereuse. La première phase gère la création d'un gaz dangereux, tandis que la seconde le convertit immédiatement et en toute sécurité en l'un des plastiques les plus stables connus.

Faire le bon choix pour votre objectif

Les deux phases influencent directement la logistique et les propriétés finales du matériau.

- Si votre objectif principal est la sécurité chimique et la logistique : La synthèse sur site du monomère TFE volatil est la contrainte la plus critique de l'ensemble du processus.

- Si votre objectif principal concerne les propriétés du matériau : Le choix entre la polymérisation en suspension ou en dispersion lors de la deuxième phase détermine la forme physique finale (par exemple, poudre granulaire contre dispersion fine) du PTFE.

Cette transformation en deux étapes est un modèle d'ingénierie chimique, transformant des matériaux courants en un gaz volatil, puis le verrouillant dans un produit final remarquablement stable et utile.

Tableau récapitulatif :

| Phase | Processus clé | Produit principal | Contrainte clé |

|---|---|---|---|

| 1. Synthèse | Création du monomère TFE à partir de matières premières (ex. : chloroforme) | Gaz tétrafluoroéthylène (TFE) instable | Le TFE est hautement inflammable et doit être produit sur site |

| 2. Polymérisation | Conversion du TFE en chaînes de polymère PTFE | Résine PTFE stable (granulaire ou poudre fine) | Le choix de la méthode (suspension/dispersion) détermine la forme finale du matériau |

Besoin de composants en PTFE précis et de haute qualité ?

Chez KINTEK, nous sommes experts en PTFE, tirant parti de notre connaissance approfondie de sa fabrication pour fournir des composants personnalisés supérieurs. Que vous soyez dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel, nous fournissons :

- Fabrication sur mesure : Du prototype aux commandes à haut volume.

- Précision inégalée : Garantissant que les propriétés inertes et stables du PTFE répondent à vos spécifications exactes pour les joints, les revêtements, la verrerie de laboratoire, et plus encore.

Laissez-nous mettre notre expertise en matériaux au service de votre application spécialisée. Contactez notre équipe dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide