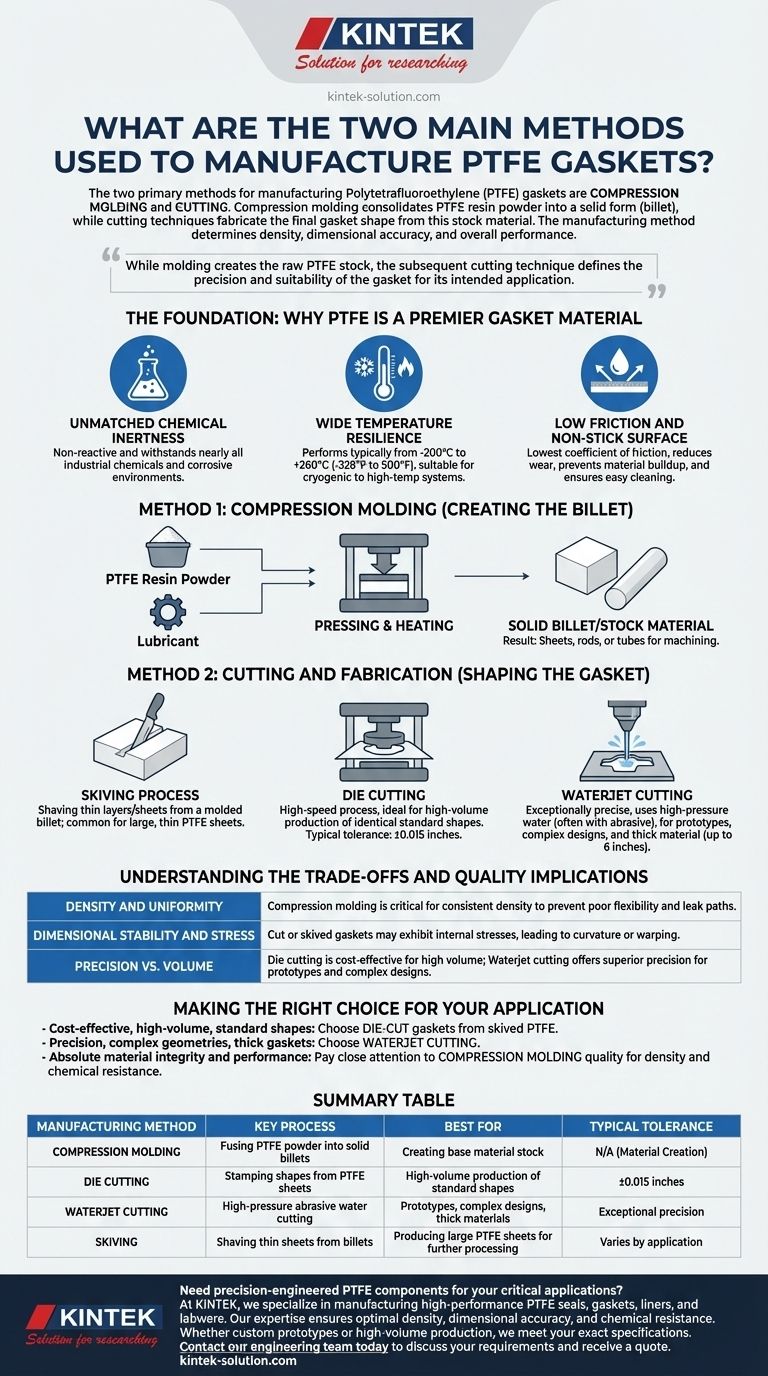

Les deux principales méthodes de fabrication des joints en polytétrafluoroéthylène (PTFE) sont le moulage par compression et la découpe. Le moulage par compression consiste à consolider la poudre de résine PTFE en une forme solide, comme une feuille ou une tige, connue sous le nom de billette. Le processus de découpe, qui comprend des techniques comme le pelage (skiving), la découpe à l'emporte-pièce et la découpe au jet d'eau, est ensuite utilisé pour fabriquer la forme finale du joint à partir de ce matériau pré-moulé.

La méthode de fabrication n'est pas seulement un détail de production ; c'est le facteur critique qui détermine la densité finale du joint, sa précision dimensionnelle et sa performance globale. Tandis que le moulage crée le matériau brut en PTFE, la technique de découpe ultérieure définit la précision et l'adéquation du joint à son application prévue.

La base : Pourquoi le PTFE est un matériau de joint de premier ordre

Avant d'examiner les méthodes de fabrication, il est essentiel de comprendre les propriétés inhérentes au PTFE qui en font un matériau recherché pour les applications d'étanchéité. L'objectif de tout processus de fabrication est de préserver ces caractéristiques exceptionnelles.

Inertie chimique inégalée

Le PTFE est non réactif et résiste à presque tous les produits chimiques industriels et environnements corrosifs. Cela en fait un choix idéal pour les applications impliquant des fluides agressifs où d'autres matériaux se dégraderaient rapidement.

Large résilience à la température

Les joints en PTFE standard fonctionnent de manière fiable sur une plage de températures extrêmes, généralement de -200°C à +260°C (-328°F à 500°F). Cela leur permet d'être utilisés dans tout, des processus cryogéniques aux systèmes à haute température.

Faible friction et surface antiadhésive

Le PTFE a l'un des coefficients de friction les plus bas de tous les matériaux solides. Cette qualité antiadhésive réduit l'usure des composants du système, empêche l'accumulation de matière et garantit que les joints sont faciles à nettoyer et à entretenir.

Méthode 1 : Moulage par compression (Création de la billette)

Le moulage par compression est la première étape fondamentale dans la création du stock solide de PTFE à partir duquel les joints sont fabriqués. Ce processus dicte la qualité et la structure interne du matériau de base.

Le processus de moulage expliqué

Le processus commence par le mélange de poudre fine de résine PTFE, parfois avec un lubrifiant, et sa compression dans une forme préformée. Cette préforme est ensuite chauffée sous une pression immense, ce qui provoque la fusion des particules de PTFE en un bloc ou un cylindre solide et sans vide, appelé billette.

Résultat principal : Matériau brut

Le résultat direct du moulage par compression n'est pas le joint final, mais le matériau brut. Il peut s'agir de feuilles, de tiges ou de tubes qui seront usinés ou coupés lors d'une étape ultérieure.

Méthode 2 : Découpe et fabrication (Façonnage du joint)

Une fois qu'une billette de PTFE est créée, le joint final doit être fabriqué selon des dimensions précises. Ceci est réalisé grâce à plusieurs techniques de découpe.

Le processus de pelage (skiving)

Le pelage (skiving) est une technique où une fine couche ou feuille de PTFE est "rasée" d'une billette moulée à l'aide d'une lame tranchante. C'est un moyen courant de produire de grandes feuilles minces de PTFE à partir desquelles les joints peuvent ensuite être découpés.

Focus technique : Découpe à l'emporte-pièce

La découpe à l'emporte-pièce est un processus à grande vitesse idéal pour la production en grand volume. Un outil tranchant et de forme personnalisée (un emporte-pièce) est utilisé pour découper des joints identiques à partir d'une feuille de PTFE. C'est très efficace et excellent pour créer des formes complexes avec des tolérances serrées, souvent autour de ±0,015 pouces.

Focus technique : Découpe au jet d'eau

La découpe au jet d'eau utilise un jet d'eau à haute pression, souvent mélangé à un abrasif, pour découper des joints dans des feuilles de PTFE. Cette méthode est exceptionnellement précise, ne nécessite aucun outillage personnalisé et est capable de couper des matériaux très épais – jusqu'à 6 pouces – avec une excellente répétabilité.

Comprendre les compromis et les implications sur la qualité

Le choix de la méthode de fabrication a un impact direct sur la qualité et la performance du joint final. Il est crucial de comprendre ces distinctions lors de la spécification d'un produit.

Densité et uniformité

Le processus de moulage par compression est essentiel pour assurer une densité constante dans tout le stock de PTFE. Une billette mal moulée peut avoir une densité inégale, entraînant une mauvaise flexibilité et des chemins de fuite potentiels dans le joint final.

Stabilité dimensionnelle et contrainte

Les joints coupés ou pelés à partir d'une billette peuvent parfois présenter des contraintes internes dues au processus de fabrication. Cela peut entraîner une légère courbure ou un gauchissement, ce qui peut compliquer l'installation et nécessiter une manipulation soigneuse pour assurer une bonne étanchéité.

Précision vs. Volume

La découpe à l'emporte-pièce est la solution la plus rentable pour produire rapidement des milliers de pièces identiques. Cependant, la découpe au jet d'eau offre une précision supérieure pour les prototypes, les petites séries ou les conceptions complexes sur des matériaux épais où le coût d'un emporte-pièce personnalisé serait prohibitif.

Faire le bon choix pour votre application

La sélection du joint en PTFE approprié nécessite de faire correspondre la méthode de fabrication à vos besoins spécifiques en matière de performance et d'exploitation.

- Si votre objectif principal est une production rentable et à grand volume de formes standard : Les joints découpés à l'emporte-pièce à partir de feuilles de PTFE pelées offrent le meilleur équilibre entre vitesse, efficacité matérielle et répétabilité.

- Si votre objectif principal est la précision, les géométries complexes ou les joints épais : La découpe au jet d'eau offre une précision et une flexibilité de conception inégalées sans le coût initial d'un outillage personnalisé.

- Si votre objectif principal est l'intégrité absolue du matériau et la performance : Portez une attention particulière à la qualité de la billette moulée par compression, car cette étape fondamentale régit la densité finale et la résistance chimique du joint.

Comprendre comment un joint en PTFE est fabriqué est la première étape pour s'assurer qu'il fonctionne exactement comme vous en avez besoin.

Tableau récapitulatif :

| Méthode de fabrication | Processus clé | Idéal pour | Tolérance typique |

|---|---|---|---|

| Moulage par compression | Fusion de la poudre de PTFE en billettes solides | Création de la matière première de base | N/A (Création de matériau) |

| Découpe à l'emporte-pièce | Découpe de formes à partir de feuilles de PTFE | Production en grand volume de formes standard | ±0,015 pouces |

| Découpe au jet d'eau | Découpe abrasive à l'eau sous haute pression | Prototypes, conceptions complexes, matériaux épais | Précision exceptionnelle |

| Pelage (Skiving) | Rasage de feuilles minces à partir de billettes | Production de grandes feuilles de PTFE pour un traitement ultérieur | Varie selon l'application |

Besoin de composants PTFE de précision pour vos applications critiques ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de joints, garnitures, revêtements et équipements de laboratoire en PTFE haute performance pour les applications semi-conductrices, médicales, de laboratoire et industrielles. Notre expertise en matière de moulage par compression et de techniques de découpe de précision garantit que vos composants offrent une densité, une précision dimensionnelle et une résistance chimique optimales.

Que vous ayez besoin de prototypes personnalisés ou d'une production en grand volume, nous fournissons des solutions qui répondent à vos spécifications exactes.

Contactez notre équipe d'ingénieurs dès aujourd'hui pour discuter de vos exigences en matière de composants PTFE et recevoir un devis de solution personnalisé.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées