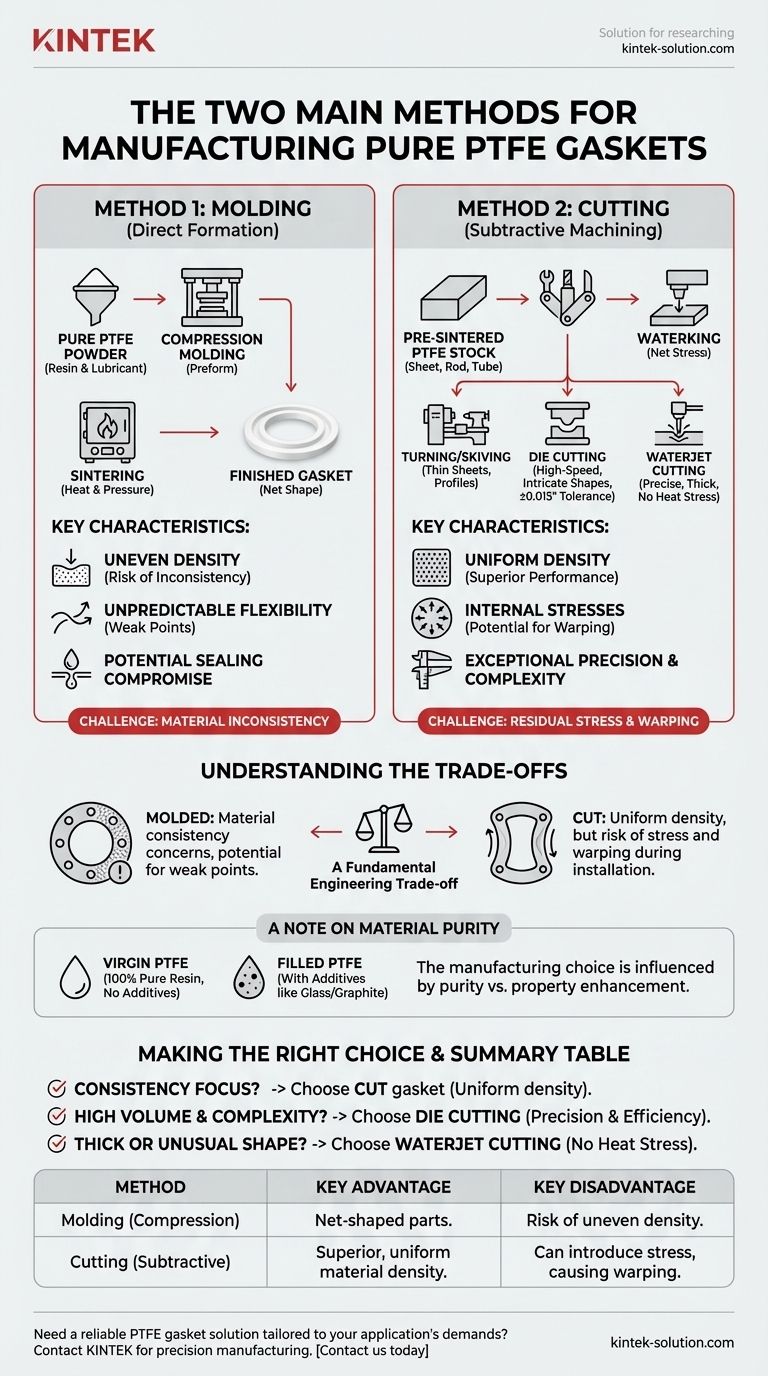

Les deux principales méthodes de fabrication des joints en Polytétrafluoroéthylène (PTFE) pur sont le moulage direct et la découpe soustractive. Le moulage consiste à former le joint directement à partir de poudre de résine PTFE brute, tandis que la découpe implique l'usinage du joint à partir d'une forme de stock préfabriquée, telle qu'une feuille ou une tige. Chaque méthode a des implications distinctes pour la densité, la flexibilité et la précision dimensionnelle du produit final.

Le choix entre un joint en PTFE moulé et un joint découpé est une décision d'ingénierie critique. Il représente un compromis fondamental entre le potentiel d'une densité de matériau inconsistante dans les pièces moulées et le risque de contraintes résiduelles et de déformation dans les pièces coupées à partir de matériau en stock.

Les deux philosophies de fabrication fondamentales

Comprendre comment les joints en PTFE pur sont fabriqués commence par reconnaître deux approches distinctes : partir de poudre brute ou partir d'un bloc de matériau solide.

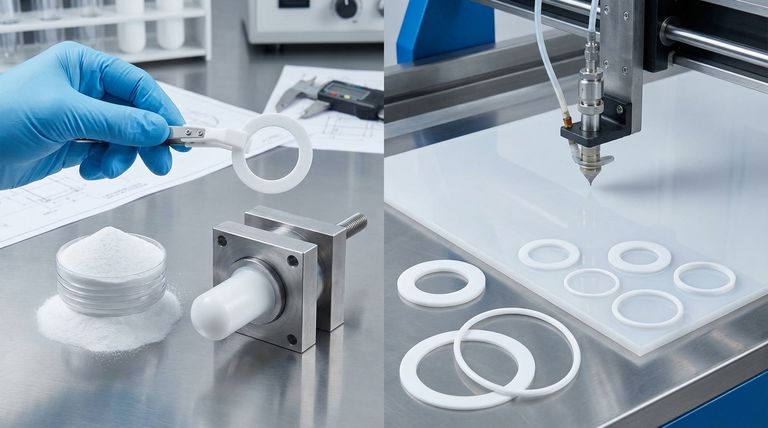

Méthode 1 : Moulage (Formation directe)

Le moulage, en particulier le moulage par compression, construit le joint de A à Z. Le processus implique de prendre de la poudre de PTFE pur (parfois appelée matériau en suspension), souvent mélangée à un lubrifiant, et de la presser dans un moule ou une "préforme".

Cette forme préformée est ensuite chauffée sous pression dans un processus appelé frittage. Cela fusionne les particules de PTFE en un joint solide et fini, créant la pièce finale dans sa forme nette.

Méthode 2 : Découpe (Usinage soustractif)

La deuxième approche consiste à couper ou à usiner des joints à partir d'une grande pièce de stock de PTFE pré-frittée, comme une feuille, une tige ou un tube. Il s'agit d'un processus soustractif où le matériau est retiré pour obtenir la forme finale.

Plusieurs techniques de découpe sont utilisées, chacune adaptée à des exigences différentes :

- Tournage/Découpe par pelage : Un processus où une fine couche de matériau est "rasée" ou coupée d'une tige ou d'un cylindre de PTFE en rotation pour créer des feuilles minces ou des profils de joints circulaires spécifiques.

- Découpe à l'emporte-pièce : Une méthode à grande vitesse où une matrice tranchante et de forme personnalisée est utilisée pour découper des joints dans une feuille de PTFE. Elle est très efficace pour produire des formes exactes et complexes en grands volumes.

- Découpe au jet d'eau : Cette technique utilise un jet d'eau à haute pression pour couper le matériau PTFE. Elle est exceptionnellement précise et idéale pour couper des joints très épais (jusqu'à 6 pouces) sans introduire de contraintes thermiques.

Comprendre les compromis

Aucune méthode de fabrication n'est parfaite ; chacune a des avantages et des inconvénients inhérents qui affectent les performances du joint final dans une application.

Le défi des joints moulés

La principale préoccupation avec les joints moulés est la cohérence du matériau. Le processus de moulage peut entraîner une densité inégale dans toute la pièce.

Cette incohérence peut entraîner une flexibilité médiocre ou imprévisible et créer des points faibles, compromettant potentiellement la capacité d'étanchéité du joint sous pression.

Le défi des joints découpés

Les joints coupés à partir de matériau en stock, en particulier par tournage ou découpe par pelage, ont généralement une densité plus uniforme, ce qui est un avantage de performance significatif.

Cependant, le processus d'usinage peut introduire des contraintes internes dans le matériau. Cela peut provoquer la déformation ou la courbure du joint fini, ce qui peut compliquer l'installation et empêcher une étanchéité correcte et uniforme sur la surface de la bride.

Précision et complexité

Les méthodes de découpe modernes offrent une précision exceptionnelle. La découpe à l'emporte-pièce peut atteindre des tolérances serrées de ±0,015 pouces et est excellente pour les conceptions complexes.

La découpe au jet d'eau offre une précision et une répétabilité similaires, avec l'avantage supplémentaire de pouvoir traiter des matériaux très épais sans déformation due à la chaleur, ce qui est un problème courant avec d'autres méthodes de découpe.

Une note sur la pureté du matériau

La question de l'utilisateur spécifie les joints en PTFE "pur", ce qui correspond à ce que l'on appelle le PTFE vierge. Cette qualité est fabriquée à partir de résine PTFE 100 % pure sans additifs.

Il est important de le distinguer du PTFE chargé, qui comprend des additifs comme le verre ou le graphite pour améliorer des propriétés telles que la résistance à l'usure ou réduire la déformation sous charge. Le choix de fabrication peut parfois être influencé par le fait que le matériau soit vierge ou chargé.

Faire le bon choix pour votre application

Le choix du joint correct nécessite d'adapter les atouts de la méthode de fabrication à votre objectif d'ingénierie spécifique.

- Si votre objectif principal est la cohérence du matériau et une étanchéité prévisible : Choisissez un joint qui a été coupé à partir d'une feuille ou d'une tige de haute qualité, détendue, pour assurer une densité uniforme.

- Si votre objectif principal est un volume élevé de pièces complexes et identiques : La découpe à l'emporte-pièce offre un excellent équilibre entre précision et rentabilité à grande échelle.

- Si votre objectif principal est un joint très épais ou une forme inhabituelle : La découpe au jet d'eau offre la précision la plus fiable et évite d'introduire des contraintes liées à la chaleur dans le matériau.

En fin de compte, comprendre l'origine de votre joint est essentiel pour garantir sa fiabilité dans votre système.

Tableau récapitulatif :

| Méthode | Description du processus | Avantage clé | Inconvénient clé |

|---|---|---|---|

| Moulage (Compression) | Forme le joint directement à partir de poudre de PTFE par frittage. | Crée des pièces de forme nette. | Risque de densité inégale et de points faibles. |

| Découpe (Soustractive) | Usine le joint à partir d'une feuille/tige de PTFE préfabriquée. | Densité de matériau supérieure et uniforme. | Peut introduire des contraintes, provoquant une déformation. |

Besoin d'une solution de joint PTFE fiable adaptée aux exigences de votre application ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de composants en PTFE, y compris les joints, les revêtements et les joints sur mesure pour les secteurs des semi-conducteurs, du médical, des laboratoires et de l'industrie. Que votre priorité soit la cohérence du matériau d'un joint découpé ou la flexibilité de conception d'une pièce moulée, nos experts vous guideront vers la solution optimale. Nous proposons une fabrication sur mesure, des prototypes aux commandes en grand volume, garantissant performance et fiabilité.

Contactez-nous dès aujourd'hui pour discuter de votre projet et recevoir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente