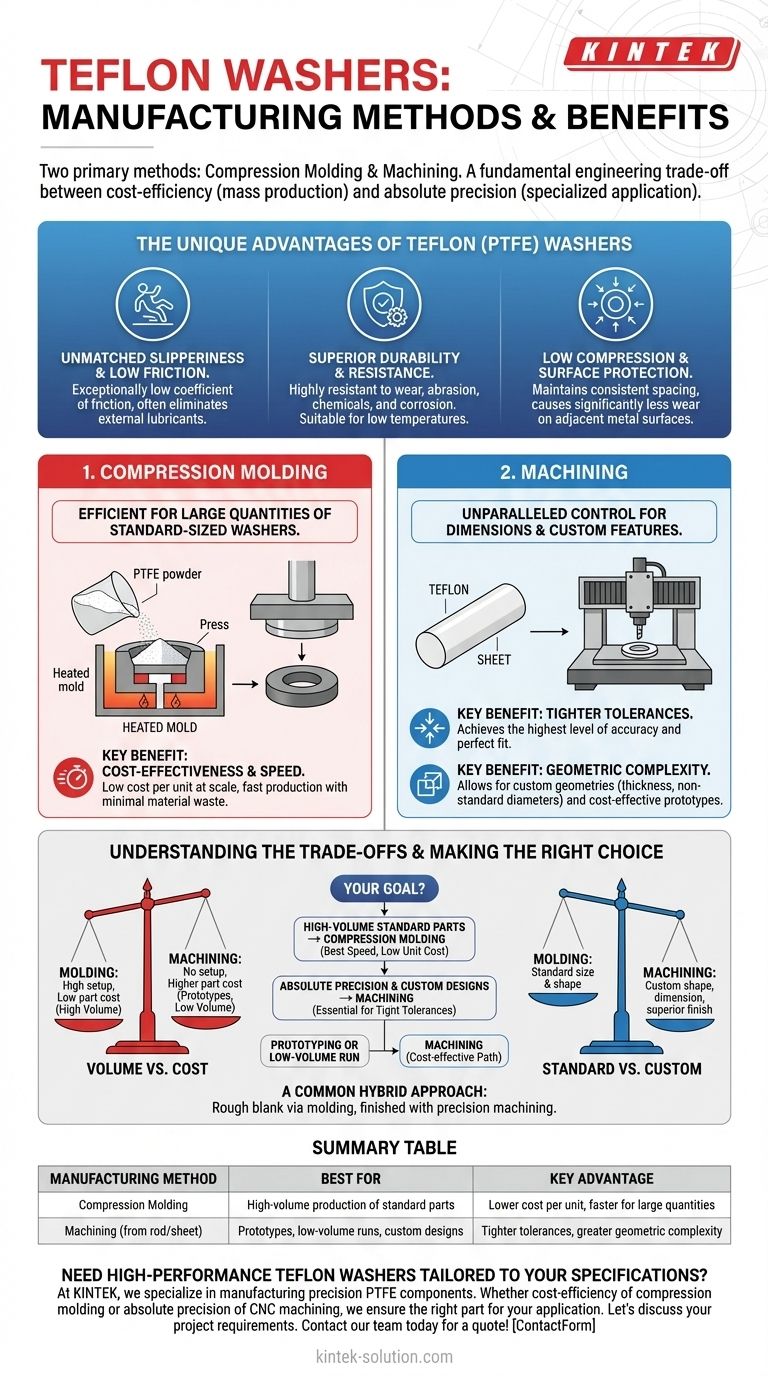

Les deux principales méthodes de fabrication des rondelles en Téflon sont le moulage par compression et l'usinage. Le moulage par compression est généralement plus rapide et plus rentable pour les grandes quantités, tandis que l'usinage est utilisé pour obtenir des tolérances plus serrées et des conceptions personnalisées plus complexes.

Le choix entre le moulage et l'usinage est un compromis fondamental en ingénierie. Votre décision dépend si votre projet privilégie l'efficacité des coûts de la production de masse ou la précision absolue requise pour une application spécialisée.

Les avantages uniques des rondelles en Téflon (PTFE)

Avant de comparer les méthodes de fabrication, il est essentiel de comprendre pourquoi le Téflon, ou polytétrafluoroéthylène (PTFE), est un matériau si recherché pour les rondelles en premier lieu. Ses propriétés distinctives résolvent plusieurs défis mécaniques clés.

Glissance inégalée et faible friction

Le Téflon est célèbre pour être incroyablement glissant. Il possède un coefficient de friction exceptionnellement bas, ce qui signifie que les pièces peuvent se déplacer contre lui avec très peu de résistance.

Cette glissance naturelle élimine souvent le besoin de lubrifiants externes, rendant les rondelles en Téflon idéales pour une utilisation sur le terrain ou dans des environnements où l'entretien est difficile.

Durabilité et résistance supérieures

Le Téflon est très résistant à l'usure et à l'abrasion, assurant une longue durée de vie même dans des conditions exigeantes.

Il offre également une excellente résistance chimique et à la corrosion, fonctionnant de manière fiable dans des environnements difficiles. De plus, c'est un matériau adapté aux applications à basse température où d'autres matériaux pourraient devenir cassants.

Faible compression et protection de surface

Contrairement aux matériaux plus souples, les rondelles en Téflon ne sont pas facilement compressibles. Cela les rend idéales pour maintenir un espacement et une pression constants entre les composants, tels que la lame et le manche d'un couteau pliant.

Comme elles sont plus tendres que le métal, elles causent également beaucoup moins d'usure sur les surfaces métalliques adjacentes par rapport à des matériaux comme les rondelles en bronze phosphoreux.

Méthode de fabrication 1 : Moulage par compression

Le moulage par compression est un processus très efficace pour produire de grandes quantités de rondelles de taille standard. C'est souvent le choix par défaut pour la fabrication à haut volume.

Le processus expliqué

Dans le moulage par compression, une quantité pré-mesurée de poudre de PTFE est placée dans une cavité de moule chauffée. Une presse applique ensuite une pression immense, compactant la poudre en une forme de rondelle solide et dense.

Avantage clé : Rentabilité et rapidité

L'avantage principal du moulage est son efficacité à l'échelle. Une fois que le moule initial est créé, le processus peut produire des milliers de rondelles rapidement et avec un minimum de gaspillage de matériaux, ce qui réduit le coût par unité.

C'est donc le choix le plus économique pour les pièces standard en production de masse.

Méthode de fabrication 2 : Usinage

L'usinage consiste à découper des rondelles à partir d'un stock solide de Téflon, tel qu'une tige ou une feuille. Cette méthode offre un contrôle inégalé sur les dimensions et les caractéristiques du produit final.

Le processus expliqué

À l'aide d'outils tels que des tours ou des machines CNC (à commande numérique par ordinateur), un opérateur qualifié coupe, perce et finit le stock de Téflon selon des spécifications précises.

Avantage clé : Tolérances plus serrées

L'usinage est la méthode supérieure pour obtenir des tolérances extrêmement serrées. Lorsqu'une application exige le plus haut niveau de précision et un ajustement parfait, l'usinage est le seul moyen de garantir ces résultats.

Avantage clé : Complexité géométrique

Cette méthode permet la création de géométries personnalisées impossibles à obtenir avec un moule standard. Cela inclut des épaisseurs uniques, des diamètres non standard ou d'autres caractéristiques complexes.

L'usinage est également très rentable pour les exécutions de faible volume et les prototypes, car il évite l'investissement initial important requis pour créer un moule personnalisé.

Comprendre les compromis : Moulage contre usinage

Choisir la bonne méthode nécessite une compréhension claire des besoins spécifiques de votre projet en matière de volume, de précision et de budget.

Volume contre coût

Le moulage a un coût de démarrage initial élevé (pour le moule) mais un coût par pièce très faible, ce qui le rend idéal pour la production à haut volume.

L'usinage n'a pratiquement aucun coût de démarrage mais un coût par pièce plus élevé en raison du temps de main-d'œuvre et de machine. Cela le rend parfait pour les prototypes et les petites séries de production.

Conception standard contre conception personnalisée

Si votre conception utilise une taille et une forme de rondelle standard, le moulage est l'option la plus efficace.

Si vous avez besoin d'une forme personnalisée, d'une dimension non standard ou d'une finition de surface supérieure, l'usinage est le choix nécessaire.

Une approche hybride courante

Dans certains cas, les méthodes sont combinées. Un fabricant peut créer un « ébauche » brute par moulage par compression, puis utiliser l'usinage pour obtenir les tolérances finales et précises. Cela offre un équilibre entre la vitesse du moulage et la précision de l'usinage.

Faire le bon choix pour votre application

En fin de compte, le meilleur processus de fabrication est celui qui correspond à vos objectifs spécifiques.

- Si votre objectif principal est la production à haut volume de pièces standard : Le moulage par compression offre la meilleure combinaison de vitesse, de faible coût unitaire et de cohérence fiable.

- Si votre objectif principal est la précision absolue et les conceptions personnalisées : L'usinage est le choix essentiel pour obtenir des tolérances serrées et des géométries complexes.

- Si votre objectif principal est le prototypage ou une petite série : L'usinage offre une voie rentable vers la production sans les coûts d'outillage initiaux élevés du moulage.

Sélectionner le processus de fabrication correct garantit que vous tirez pleinement parti des propriétés exceptionnelles du Téflon pour le succès de votre application.

Tableau récapitulatif :

| Méthode de fabrication | Idéal pour | Avantage clé |

|---|---|---|

| Moulage par compression | Production à haut volume de pièces standard | Coût unitaire inférieur, plus rapide pour les grandes quantités |

| Usinage (à partir de tige/feuille) | Prototypage, petites séries, conceptions personnalisées | Tolérances plus serrées, complexité géométrique accrue |

Besoin de rondelles en Téflon haute performance adaptées à vos spécifications ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE de précision, y compris les joints, les revêtements et la verrerie de laboratoire, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Que votre projet nécessite l'efficacité économique du moulage par compression pour une commande importante ou la précision absolue de l'usinage CNC pour un prototype personnalisé, notre expertise garantit que vous obtenez la bonne pièce pour votre application.

Discutons des exigences de votre projet et trouvons la solution de fabrication optimale. Contactez notre équipe dès aujourd'hui pour un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelle est la plage de température de fonctionnement du PTFE ? Maîtriser les applications extrêmes de chaleur et cryogéniques

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes

- Quels sont les principaux avantages du PTFE dans la fabrication sur mesure ? Libérez la performance dans des conditions extrêmes

- Pourquoi le PTFE convient-il aux applications cryogéniques ou à haute température ? Stabilité thermique inégalée de -450°F à 500°F