Au cœur de la fabrication du polytétrafluoroéthylène (PTFE) se trouve un processus chimique hautement contrôlé. Les étapes fondamentales sont la synthèse du monomère de tétrafluoroéthylène (TFE) à partir de produits chimiques de base, la polymérisation de ce monomère en PTFE brut, et enfin, la transformation de ce polymère brut en une forme utilisable pour les applications industrielles.

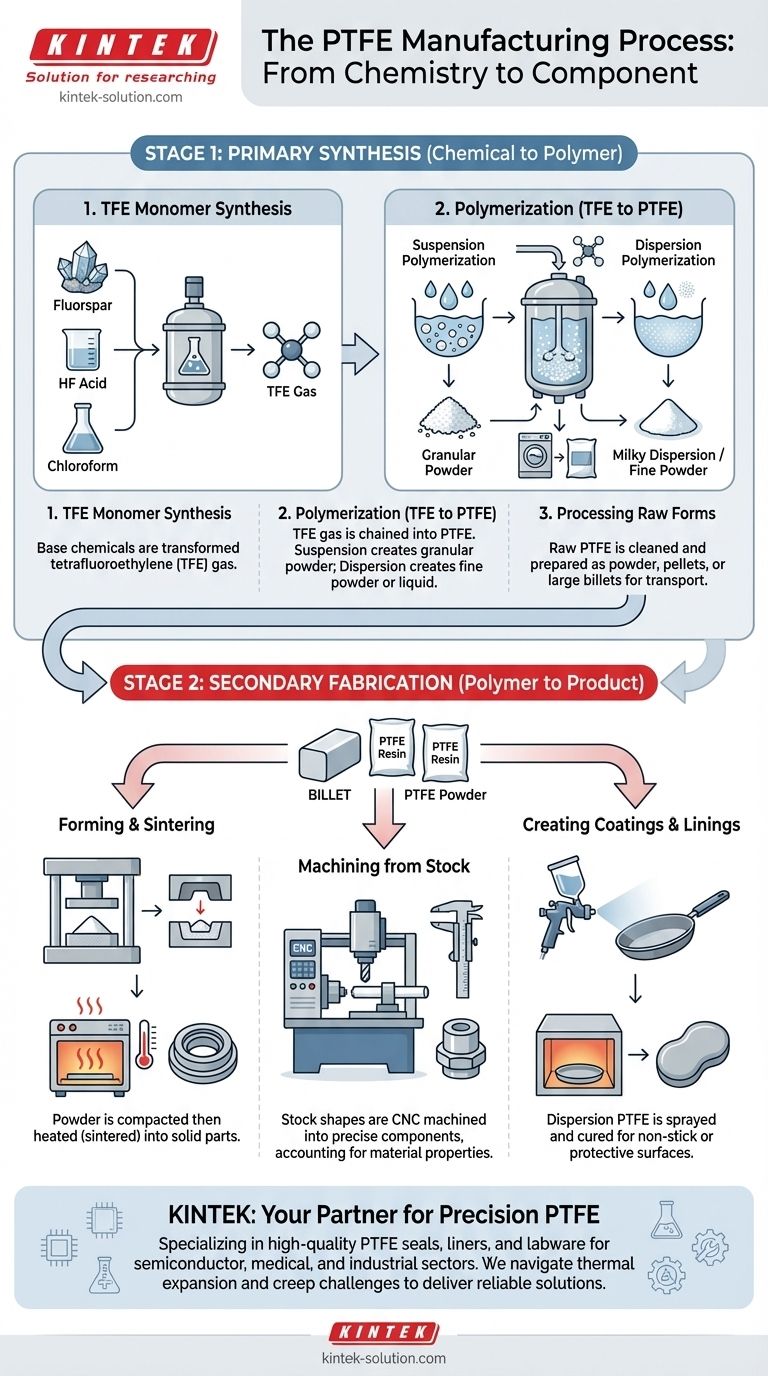

Comprendre la fabrication du PTFE nécessite de la considérer comme deux étapes distinctes. La première est la synthèse chimique du polymère brut, et la seconde est la transformation physique de ce polymère en un produit fini tel qu'une pièce usinée ou un revêtement antiadhésif.

La synthèse fondamentale : des matières premières au polymère

La création du PTFE commence au niveau chimique, transformant des produits chimiques industriels courants en un polymère haute performance. C'est la première étape de la fabrication.

Étape 1 : Synthèse du monomère TFE

Le voyage commence par la création du bloc de construction essentiel : le gaz tétrafluoroéthylène (TFE). Ce processus utilise des ingrédients tels que la fluorine (ou spath fluor), l'acide fluorhydrique et le chloroforme.

Ces matières premières subissent une synthèse en plusieurs étapes, produisant d'abord du chlorodifluorométhane. Ce composé intermédiaire est ensuite chauffé pour créer le monomère TFE, la molécule qui sera liée ensemble pour former le PTFE.

Étape 2 : Polymérisation du TFE en PTFE

La polymérisation est la réaction chimique où les molécules individuelles de monomère TFE sont enchaînées pour former de longues chaînes polymères stables de PTFE. Il existe deux méthodes principales pour cela, chacune donnant une forme différente de matière première.

- Polymérisation en suspension : Dans cette méthode, la réaction se déroule dans l'eau, ce qui donne des particules de PTFE plus grosses et granuleuses. Cette poudre granulée est idéale pour le moulage en formes brutes solides telles que des tiges, des tubes et des feuilles.

- Polymérisation en dispersion : Ce processus utilise également de l'eau mais produit des particules de PTFE beaucoup plus petites et fines. Le résultat est une dispersion laiteuse parfaite pour créer des revêtements et des films, ou qui peut être transformée en une poudre fine pour un moulage spécialisé.

Étape 3 : Transformation du PTFE brut en formes utilisables

Le PTFE brut provenant du réacteur de polymérisation n'est pas encore un produit fini. Il doit être transformé en un format stable, transportable et utilisable.

Les résines granulaires ou les poudres fines sont lavées, séchées et préparées. Elles peuvent être vendues sous forme de poudres, converties en granulés, ou préformées en gros blocs appelés billettes qui servent de matière première pour la fabrication secondaire.

Du polymère brut à la pièce finie : la fabrication secondaire

Une fois que le polymère PTFE brut est synthétisé, il doit être façonné en un composant final. Cette étape secondaire est celle avec laquelle la plupart des ingénieurs et concepteurs interagissent.

Moulage et frittage

Pour de nombreuses pièces solides, la poudre de PTFE granuleuse est comprimée dans une forme désirée à l'aide d'un moule — un processus appelé compactage.

Cette pièce « verte » est ensuite chauffée dans un four contrôlé à une température élevée inférieure à son point de fusion. Cette étape, connue sous le nom de frittage, provoque la fusion des particules de PTFE en une masse solide et durable.

Usinage à partir de formes brutes

De nombreux composants en PTFE sont usinés par commande numérique (CNC) à partir de formes brutes préfabriquées (tiges, feuilles). Bien que le PTFE soit tendre et facile à couper, obtenir la précision peut être difficile.

Ses propriétés nécessitent une attention particulière, notamment un coefficient de dilatation thermique élevé (il change de taille avec la température), une tendance à se comprimer sous la pression de serrage, et une propension au fluage sous contrainte (lente déformation). L'utilisation d'outils extrêmement tranchants et de vitesses de coupe modérées est essentielle pour éviter l'accumulation de chaleur et assurer la précision dimensionnelle.

Création de revêtements et de doublures

Pour les applications telles que les poêles antiadhésives ou les revêtements de réservoirs résistants à la corrosion, le PTFE de qualité dispersion est utilisé. La dispersion liquide est pulvérisée ou appliquée sur une surface préparée.

L'objet est ensuite chauffé, ce qui évapore le liquide et fixe la couche de PTFE au substrat, créant une surface durable à faible friction.

Comprendre les compromis

Les propriétés qui rendent le PTFE si utile créent également ses défis de fabrication. Les ignorer conduit à la défaillance du composant.

La dilatation thermique est un facteur critique

Le PTFE se dilate et se contracte avec les changements de température plus que presque tous les autres plastiques. Pendant l'usinage, la chaleur générée par la coupe peut provoquer l'expansion du matériau, entraînant des dimensions finales inexactes une fois refroidi. Cela doit être géré avec des liquides de refroidissement ou des stratégies de coupe contrôlées.

La mollesse et le fluage limitent la précision

La mollesse du PTFE le rend facile à usiner mais difficile à maintenir des tolérances serrées. Un serrage excessif des brides pendant l'usinage déformera la pièce. De plus, sous une charge constante, le PTFE se déformera lentement avec le temps — un phénomène connu sous le nom de fluage — ce qui doit être pris en compte dans la conception des joints et des garnitures.

Le frittage détermine la qualité finale

Les propriétés finales d'une pièce en PTFE moulée dépendent fortement du processus de frittage. Un contrôle inadéquat de la température, des vitesses de chauffage ou des cycles de refroidissement peut entraîner une pièce présentant une mauvaise résistance mécanique, une porosité élevée ou des contraintes internes.

Faire le bon choix pour votre application

Votre application finale devrait dicter quelle voie de fabrication et quel grade de PTFE vous choisissez.

- Si votre objectif principal est les joints usinés, les paliers ou les isolateurs : Vous commencerez par des formes brutes fabriquées à partir de PTFE granulaire, et votre conception doit tenir compte de la dilatation thermique et du fluage pendant l'usinage et lors de l'utilisation finale.

- Si votre objectif principal est les surfaces antiadhésives ou les revêtements résistants aux produits chimiques : Vous utiliserez un produit fabriqué à partir de PTFE de qualité dispersion, et la qualité dépendra fortement de la préparation de surface et du processus d'application.

- Si votre objectif principal est les composants de haute pureté pour usage médical ou semi-conducteur : La voie de polymérisation spécifique et tout adjuvant de traitement sont critiques, car les contaminants traces peuvent être un problème important.

En comprenant à la fois l'origine chimique et la fabrication physique du PTFE, vous pouvez prendre des décisions plus éclairées et concevoir des produits plus fiables.

Tableau récapitulatif :

| Étape de fabrication | Étapes clés | Forme de PTFE résultante |

|---|---|---|

| Primaire (Synthèse chimique) | 1. Synthèse du monomère TFE 2. Polymérisation (Suspension/Dispersion) |

Résine Granulaire ou Poudre Fine |

| Secondaire (Fabrication) | 3. Transformation (Compactage, Frittage, Usinage, Revêtement) | Pièces finies (Joints, Revêtements, Matériel de laboratoire, etc.) |

Besoin de composants en PTFE de précision pour votre industrie ?

Comprendre les subtilités de la fabrication du PTFE est essentiel pour spécifier le bon matériau et le bon processus pour votre application. KINTEK est spécialisée dans la fabrication de composants en PTFE de haute qualité — y compris des joints, des revêtements et du matériel de laboratoire — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie.

Nous combinons une expertise approfondie des matériaux avec une production de précision, offrant tout, des prototypes personnalisés aux commandes à haut volume. Laissez-nous vous aider à surmonter les défis de la dilatation thermique, du fluage et du frittage pour livrer un composant qui fonctionne de manière fiable.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Qu'est-ce que le Téflon et quand a-t-il été découvert ? L'invention accidentelle qui a transformé les industries

- Quelles sont les propriétés uniques du PTFE ? Débloquez des performances inégalées dans les applications exigeantes

- Comment le PTFE a-t-il été découvert et quelle est son histoire ? De la découverte accidentelle à une merveille moderne

- Comment le PFA se compare-t-il au FEP en termes de résistance à la chaleur et d'effets environnementaux ? Choisissez le bon fluoropolymère

- Quelle est la composition chimique et la structure du PTFE ? Dévoiler les secrets de la puissance du Téflon

- Quelles sont les principales propriétés de résistance à la chaleur du PTFE ? Maîtriser les applications à températures extrêmes

- Que sont les matériaux PTFE chargés et quels sont leurs avantages ? Améliorer les performances pour les applications exigeantes

- Quelles sont les caractéristiques mécaniques significatives du PTFE ? Faible friction, flexibilité et limites clés