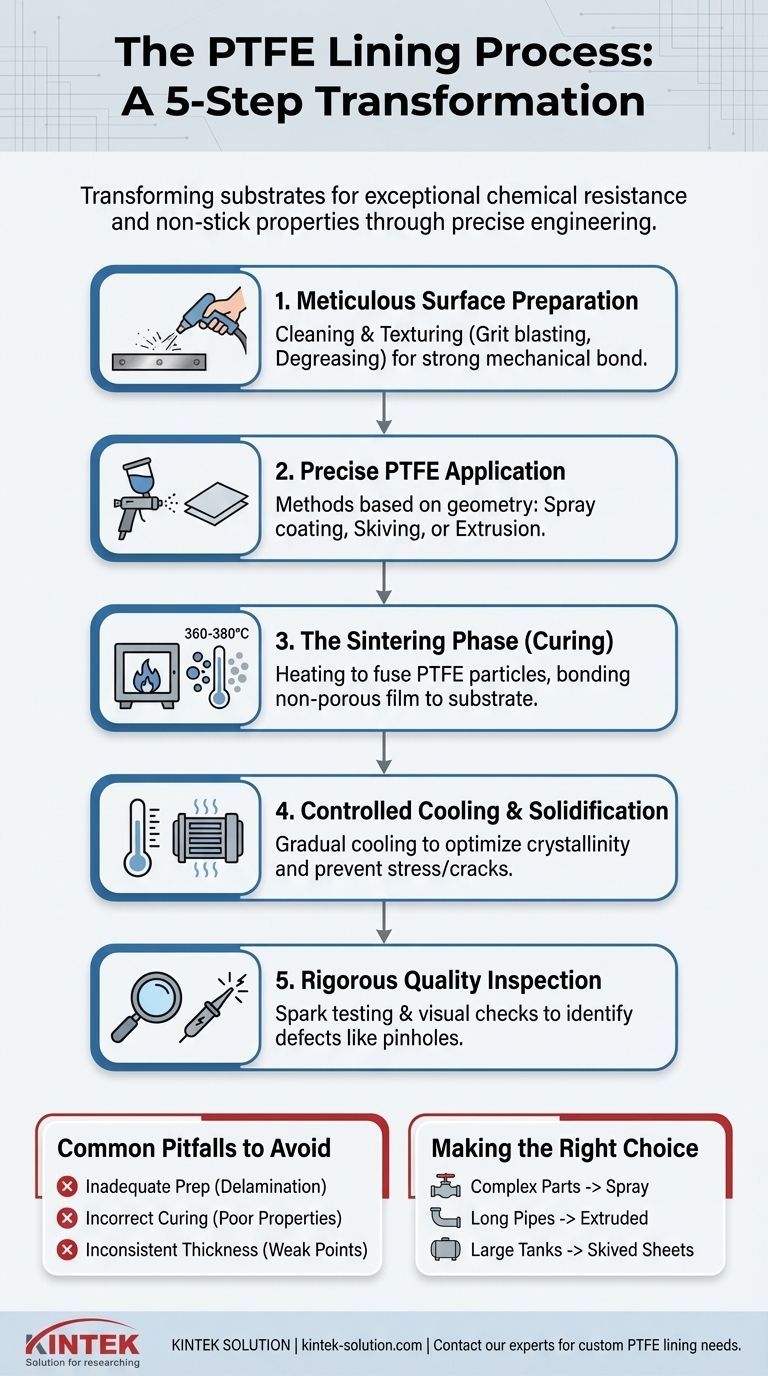

En bref, le processus de revêtement en polytétrafluoroéthylène (PTFE) comprend cinq étapes cruciales : la préparation de la surface du substrat, l'application du matériau PTFE, le chauffage du composant pour polymériser et lier le polymère, son refroidissement et sa solidification, et enfin, une inspection finale de qualité. Cette séquence est conçue pour transformer un composant métallique ou composite standard en un composant doté d'une résistance chimique et de propriétés antiadhésives exceptionnelles.

Le succès d'un revêtement PTFE ne réside pas simplement dans l'application d'un revêtement ; il s'agit d'un processus d'ingénierie contrôlé où une préparation de surface méticuleuse et un durcissement thermique précis sont primordiaux pour obtenir une liaison permanente et sans défaut entre le polymère et le substrat.

Décomposition du processus de revêtement de base

Chaque étape du processus de revêtement PTFE remplit une fonction distincte et vitale. Sauter ou mal exécuter une étape compromettra l'intégrité et la performance du produit final.

Étape 1 : Préparation méticuleuse de la surface

Avant toute application de PTFE, la surface cible, ou substrat, doit être impeccablement propre et correctement texturée. C'est la base d'une forte adhérence mécanique.

Les méthodes de préparation courantes comprennent le sablage (grit blasting) pour créer un profil de surface rugueux auquel le PTFE peut s'ancrer, suivi d'un dégraissage ou d'un nettoyage chimique pour éliminer toute huile, rouille ou contaminant qui empêcherait l'adhérence.

Étape 2 : Application précise du PTFE

Une fois le substrat préparé, le PTFE est appliqué. La méthode utilisée dépend fortement de la géométrie de la pièce et de l'épaisseur requise du revêtement.

Les techniques courantes comprennent le revêtement par pulvérisation (spray coating), où une dispersion liquide de PTFE est appliquée en plusieurs couches minces, ou le sciage (skiving), où une feuille de PTFE préfabriquée est découpée et ajustée à l'intérieur d'une cuve. Pour les tuyaux, l'extrusion est souvent utilisée pour créer une doublure sans couture qui est insérée dans le tuyau.

Étape 3 : La phase de frittage - Création de la liaison

C'est l'étape thermique la plus critique. Le composant revêtu est chauffé dans un four soigneusement contrôlé à une température supérieure au point de fusion du PTFE (généralement autour de 360-380°C ou 680-716°F).

Ce processus, connu sous le nom de frittage ou de durcissement (curing), provoque la fusion des particules individuelles de PTFE pour former un film unique et non poreux. Simultanément, il force le polymère fondu dans le profil texturé du substrat préparé, le verrouillant en place lors du refroidissement.

Étape 4 : Refroidissement contrôlé et solidification

Après le frittage, le composant doit être refroidi de manière contrôlée. La vitesse de refroidissement influence la cristallinité du PTFE, ce qui affecte à son tour ses propriétés physiques telles que la dureté et la perméabilité.

Un refroidissement inapproprié peut introduire des contraintes dans le revêtement, entraînant potentiellement des fissures ou une liaison plus faible avec le substrat avec le temps.

Étape 5 : Inspection de qualité rigoureuse

Enfin, chaque composant revêtu subit une inspection approfondie. Il s'agit d'un processus non destructif conçu pour identifier toute imperfection qui pourrait entraîner une défaillance sur le terrain.

Le test le plus courant est le test d'étincelle (spark test), où une sonde à haute tension est passée sur toute la surface revêtue. Tout trou d'épingle, fissure ou zone d'épaisseur insuffisante permettra à une étincelle d'arquer vers le substrat métallique, identifiant immédiatement un défaut. Une inspection visuelle des cloques et de l'uniformité est également effectuée.

Pièges courants à éviter

Comprendre les défaillances potentielles souligne l'importance d'un processus bien contrôlé. La qualité du produit final dépend entièrement de l'exécution de chaque étape.

Préparation de surface inadéquate

C'est la cause la plus fréquente de défaillance du revêtement. Tout résidu de graisse, d'humidité ou d'oxydation sur le substrat empêchera le PTFE de former une liaison solide, entraînant des cloques et une délamination éventuelle.

Paramètres de durcissement incorrects

Un sous-durcissement du PTFE entraîne un revêtement poreux avec de mauvaises propriétés mécaniques qui ne fonctionneront pas comme prévu. Un sur-durcissement peut dégrader le polymère, le rendant cassant et compromettant sa résistance chimique.

Incohérences dans l'épaisseur du revêtement

Un revêtement inégal, en particulier avec des points minces, crée des points faibles sujets aux attaques chimiques et aux défaillances mécaniques. C'est pourquoi les applications de pulvérisation multicouches et le test d'étincelle final sont si cruciaux pour l'assurance qualité.

Faire le bon choix pour votre objectif

La méthode spécifique et les paramètres du processus de revêtement PTFE sont choisis en fonction de l'application prévue et de la géométrie du composant.

- Si votre objectif principal est de revêtir des équipements complexes comme des vannes ou des corps de pompe : Un processus de pulvérisation multicouche est nécessaire pour assurer une couverture complète et uniforme.

- Si votre objectif principal est de protéger des sections de tuyaux longues et droites : Une doublure extrudée ou moulée isostatiquement offre la performance la plus transparente et la plus fiable.

- Si votre objectif principal est de revêtir de grandes cuves ou réservoirs simples : L'application de feuilles de PTFE sciées peut être une solution efficace et économique.

En fin de compte, un processus de revêtement PTFE correctement exécuté crée un matériau composite robuste qui tire parti de la résistance du substrat et des propriétés protectrices uniques du polymère.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Préparation de la surface | Sablage et dégraissage | Crée une surface propre et texturée pour une forte adhérence mécanique. |

| 2. Application du PTFE | Revêtement par pulvérisation, sciage ou extrusion | Applique le polymère uniformément en fonction de la géométrie du composant. |

| 3. Frittage | Chauffage à 360-380°C (680-716°F) | Fait fusionner les particules de PTFE et lie le revêtement au substrat. |

| 4. Refroidissement contrôlé | Réduction progressive de la température | Solidifie le PTFE pour obtenir des propriétés physiques optimales. |

| 5. Inspection de qualité | Test d'étincelle et vérification visuelle | Identifie les défauts tels que les trous d'épingle ou les fissures pour garantir la fiabilité. |

Besoin d'un composant PTFE parfaitement revêtu pour votre application critique ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE haute performance — y compris des revêtements personnalisés, des joints et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Notre processus de production de précision, des prototypes aux commandes à grand volume, garantit une liaison permanente et sans défaut qui offre une résistance chimique et des propriétés antiadhésives exceptionnelles.

Laissez-nous vous fournir la solution durable dont votre projet a besoin. Contactez nos experts dès aujourd'hui pour discuter de vos besoins personnalisés en matière de revêtement PTFE !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

Les gens demandent aussi

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique